一、“净给利”涂装水洗除菌系统介绍

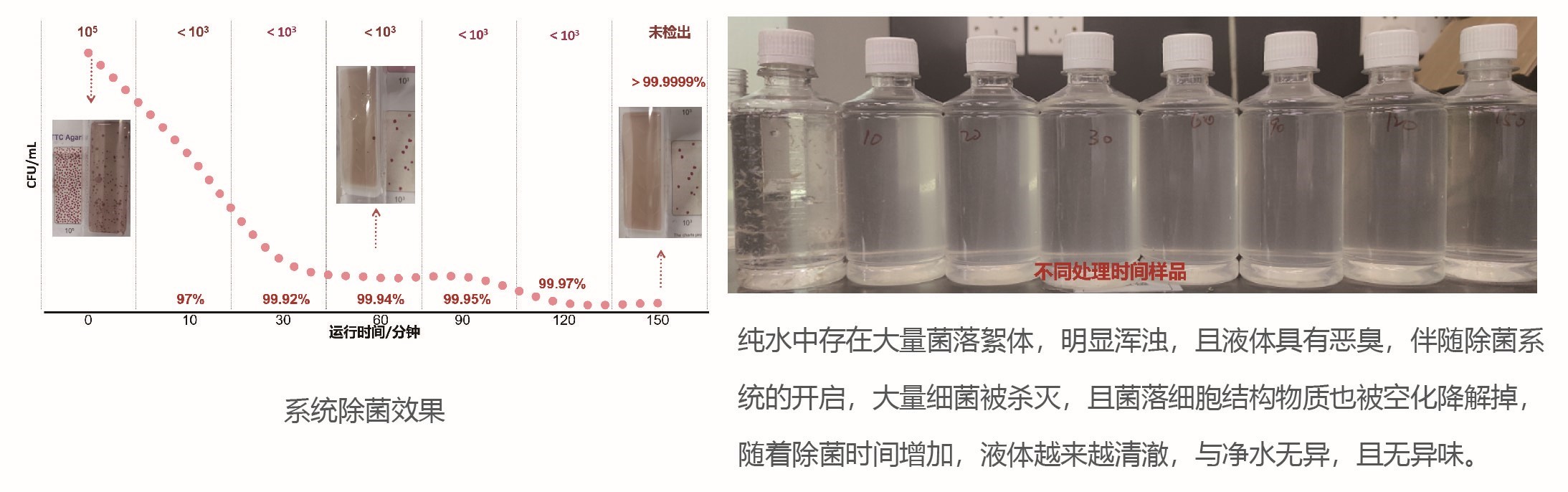

路弘科技研发的涂装水洗除菌系统,可应用于涂装车间及其他车间各生菌水洗环节。该系统通过自主设计水力空化装置产生高能微泡,利用其溃灭时产生的高温、高压和高速微射流,迅速解体细菌絮体并破坏细菌细胞结构完整性,避免细菌絮体及细菌尸体二次污染工件。协同一定的紫外线照射,可迅速实现99%以上的高效杀菌率。该系统弥补了传统药剂杀菌不持续、单一紫外无法作用于细菌絮体和产生细菌尸体二次污染的短板,实现了细菌结构和生理的彻底死亡。该系统可帮助制造企业取消过氧化氢杀菌剂的使用,减少因为细菌导致的新鲜纯水的额外补充量,同时保障涂装质量,助力涂装车间的绿色制造和高质量发展。

二、产品规格及参数

三、水洗除菌面临的挑战及问题

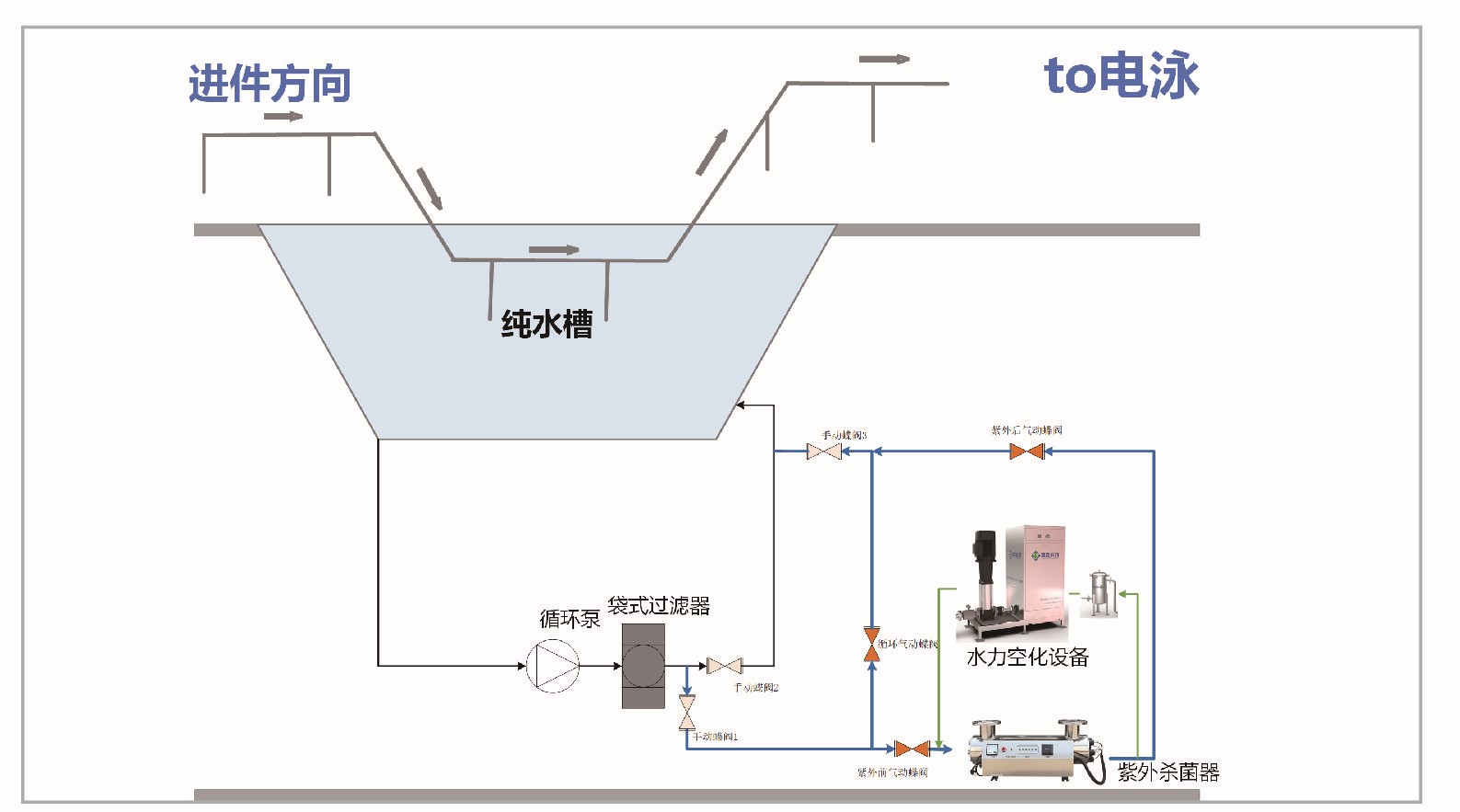

四、涂装水洗除菌系统应用方式

五、系统应用价值

六、应用案例一:上汽乘用车

七、应用案例二:中信戴卡

八、应用案例三:北京奔驰

浙公网安备 33010802005995号

浙公网安备 33010802005995号