【开发背景】

目前国内机床保有量约800万台,其中相当一部分机床在加工过程中需要用到切削液进行润滑和冷却。机床工作过程中,会有大量颗粒物(碎屑、灰尘),杂油(导轨油、主轴油、液压油)混入切削液,这些杂质携带大量的细菌微生物,并快速繁殖,吞噬切削液有效成分,共同导致切削液失效、变色、发臭,变成废液。

《国家危险废物名录(2021年版)》HW09油/水、烃/水混合物 900-006-09:使用切削油和切削液进行机械加工过程中产生的油/水、烃/水混合物或乳化液为危险废物。显然,机加工行业切削液的废液为危险废物,必须按照危险废物相关法律法规妥善处理。

2015年施行《中华人民共和国环境保护法》,加大了对环境违法行为的处罚力度。企业违法排污被查处后,将面临罚款、停业、关闭的法律惩处,且罚款按日累计,没有上限。企业法人、管理人员及相关责任人将受到拘留、入刑的法律严惩。

【技术原理】

路弘科技以自研专利技术—水力空化为核心技术,结合多级过滤、共聚气浮、流体切割等多项技术手段,在水力学切割、高低压瞬间转换等作用下,将切削液废液完成多相(水、油、颗粒物)结合态聚团相变,从根本上解决传统技术无法有效分离多相结合态聚团的难题。同时通过纯物理方式杀菌除臭,最终实现切削液资源化循环再利用。

【产品系列及技术指标】

【产品优势】

1. 综合解决方案,同时有效解决切削液使用过程颗粒物、杂油和发臭三大问题

2. 纯物理技术,不破坏切削液有效成分,处理后的切削液经检测符合再利用要求3. 24小时在线自动处理系统,使用方便,维护工作量小

【应用价值】

1. 降低生产成本:延长切削液使用周期(>2倍)、实现资源再利用(>50%)、减少危废排放(>60%)

2. 延长刀具使用寿命:减少刀具磨损、控制加工温度、延长刀具寿命

3. 提升加工质量:去除微米级小颗粒、减少工件表面划痕、保证精密加工、提高产品合格率

4. 降低环保风险:减少危废排放量、减轻环保负担、防范环保法律风险

5. 改善职业健康:抑制微生物、消除恶臭、避免皮肤损伤、降低用工风险

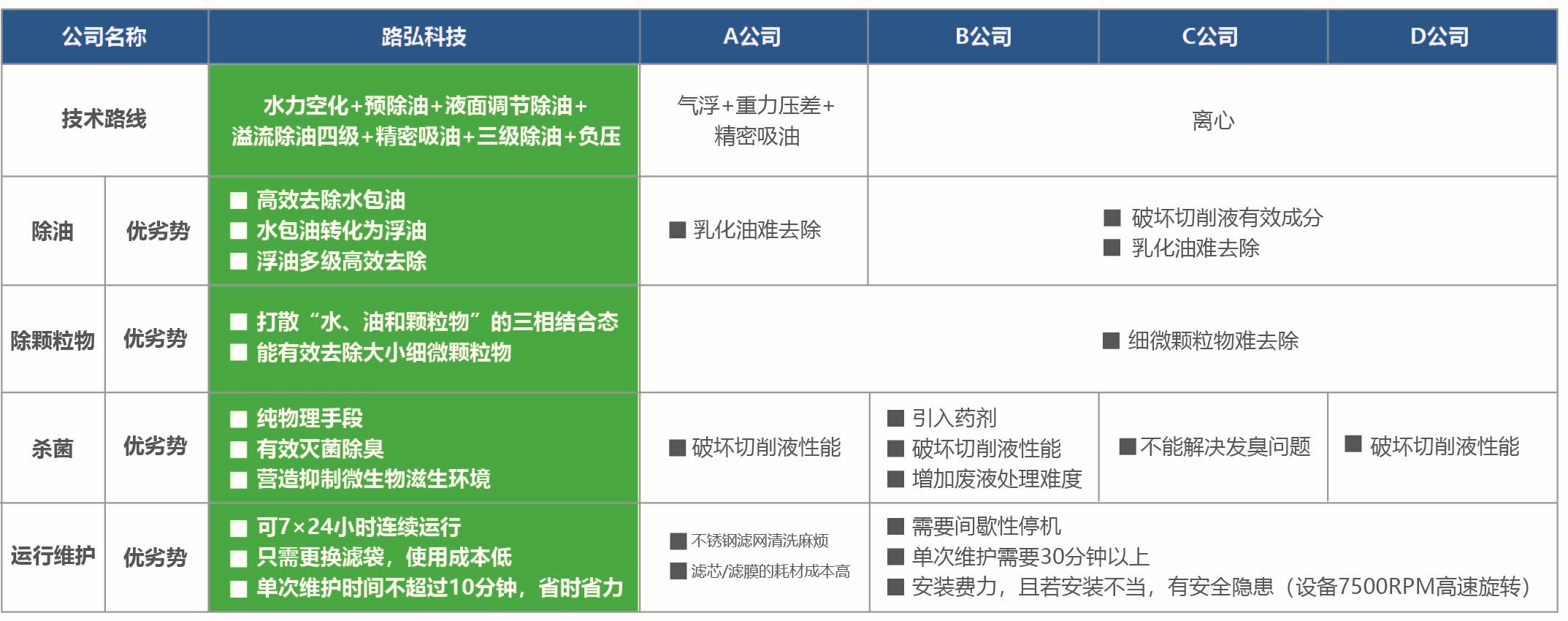

【路弘科技解决方案比较优势】

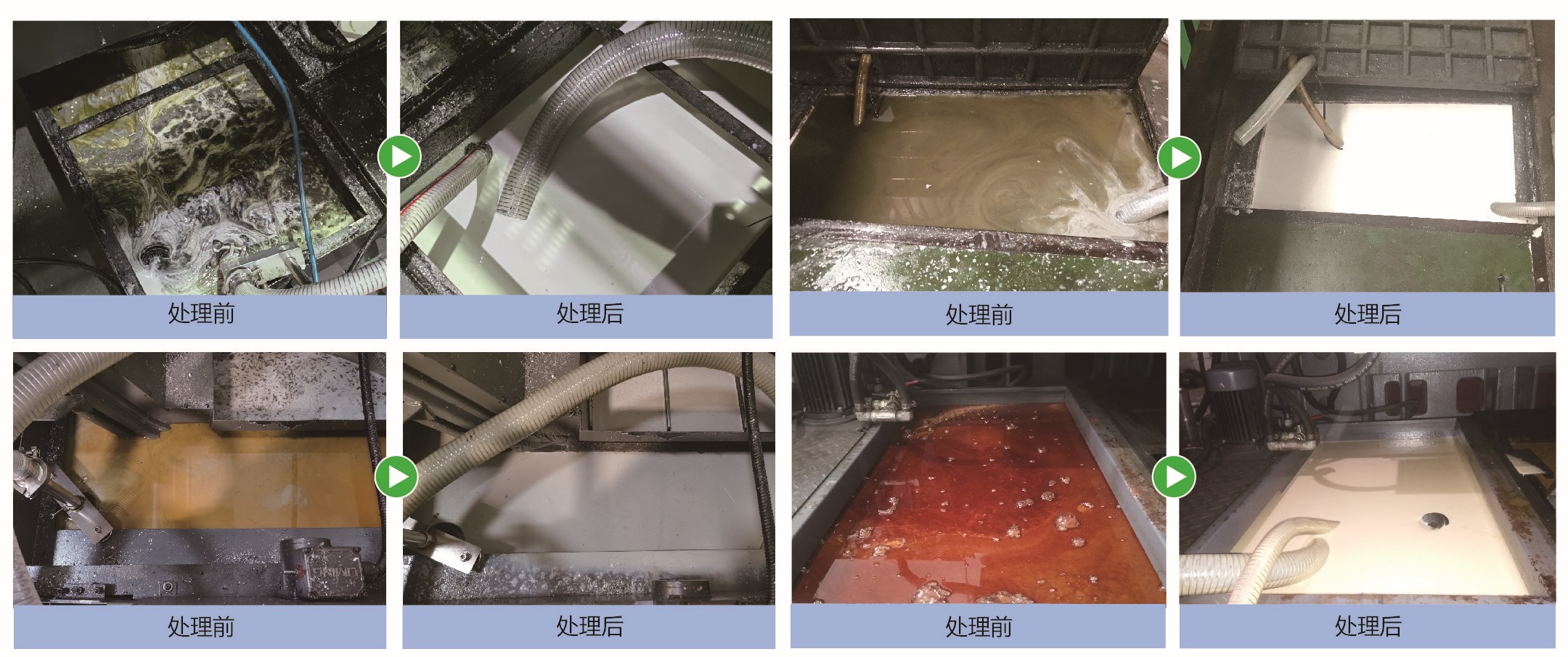

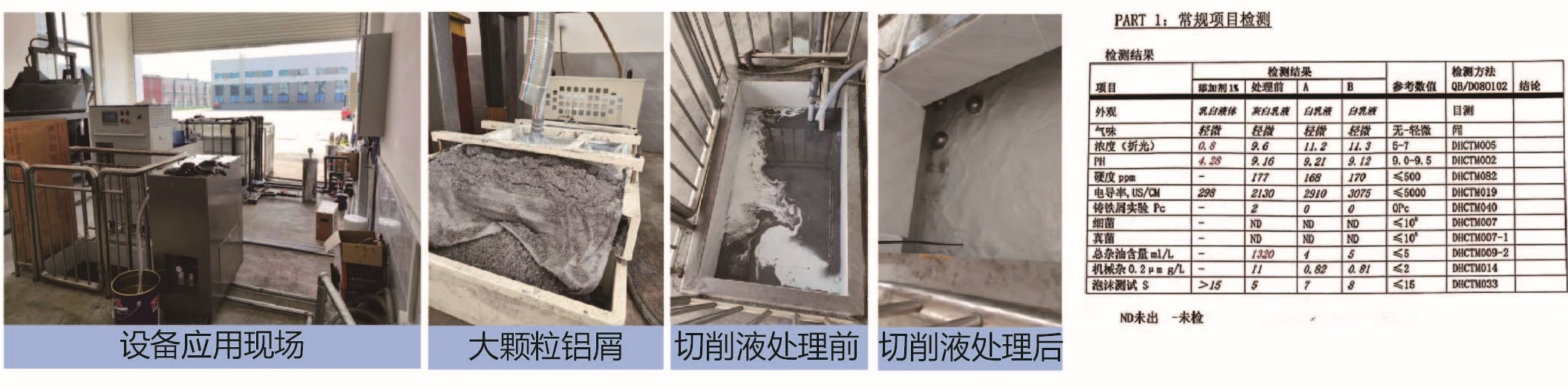

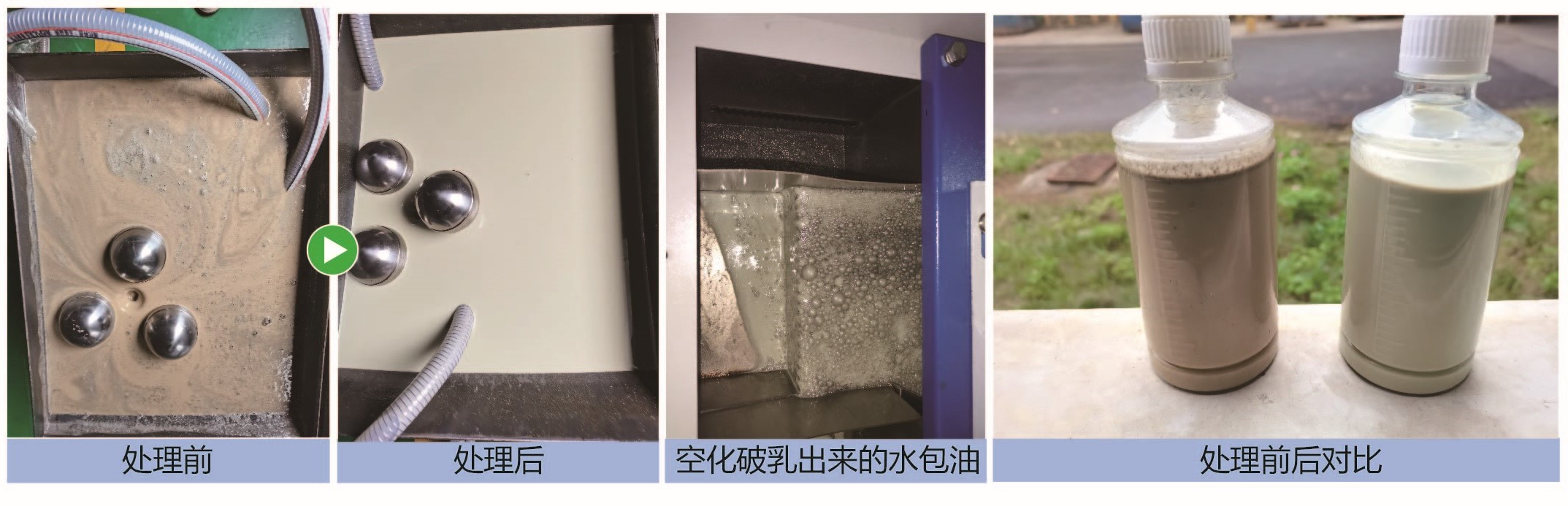

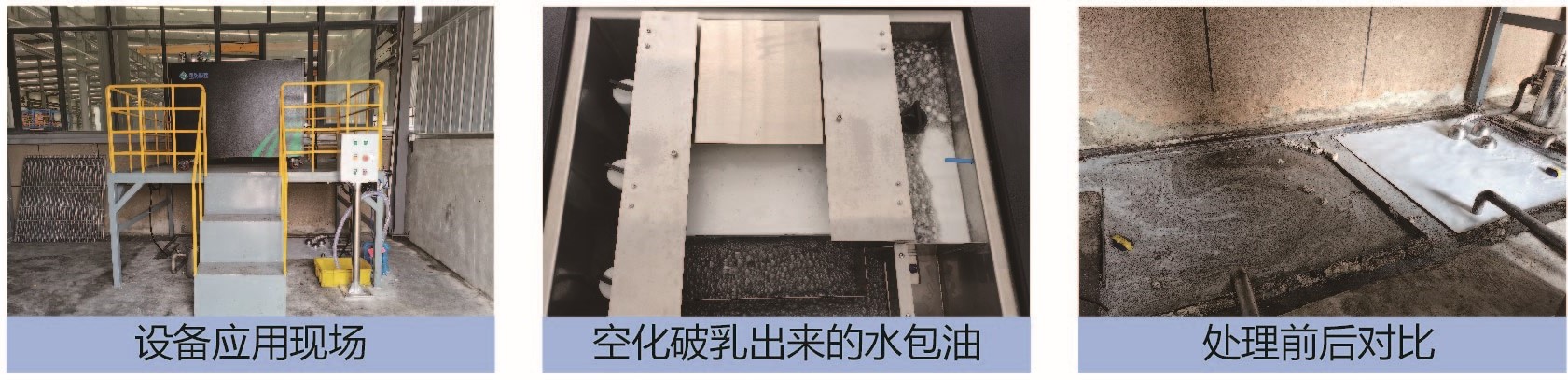

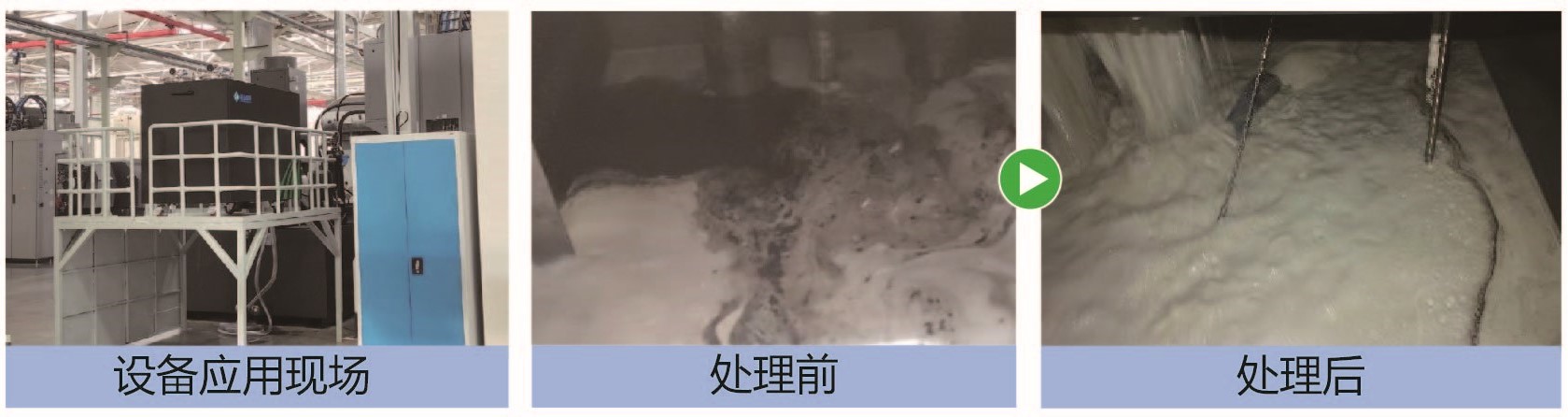

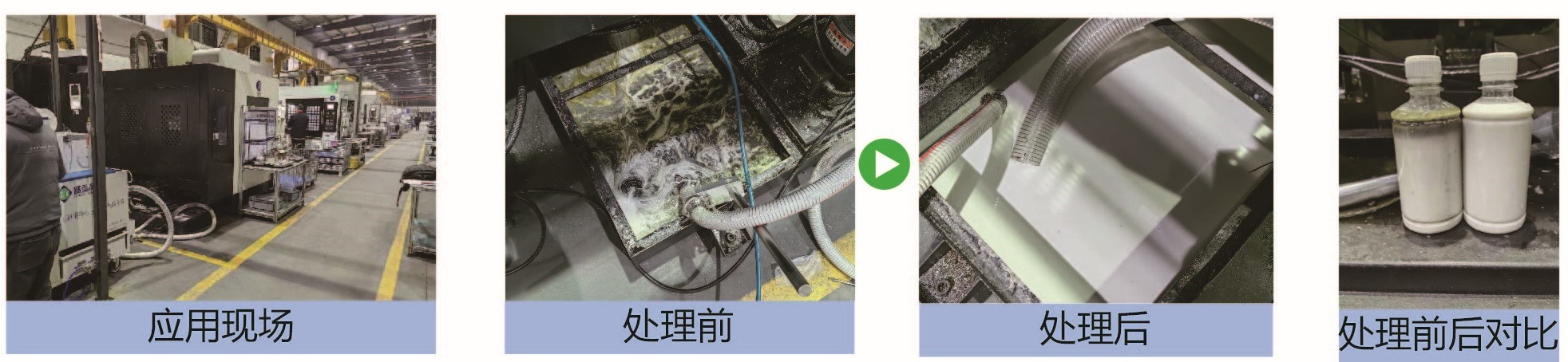

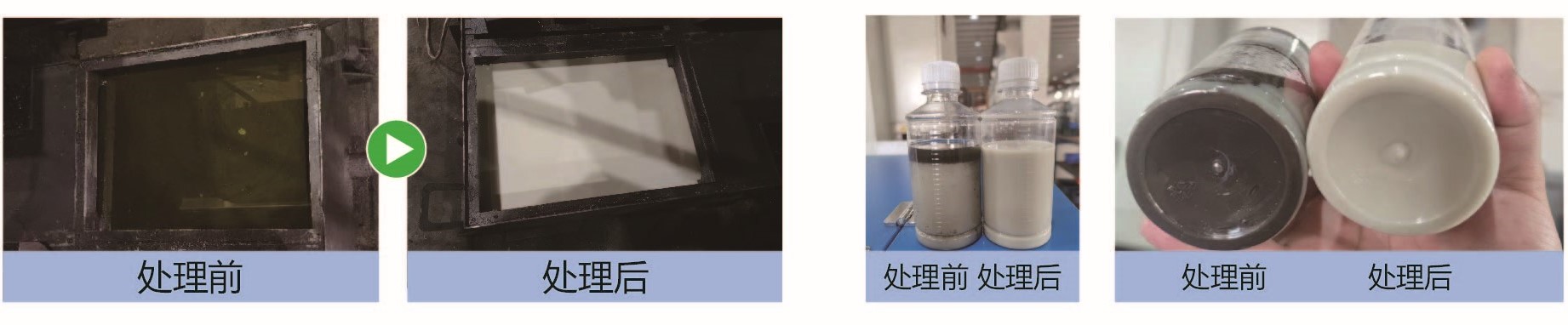

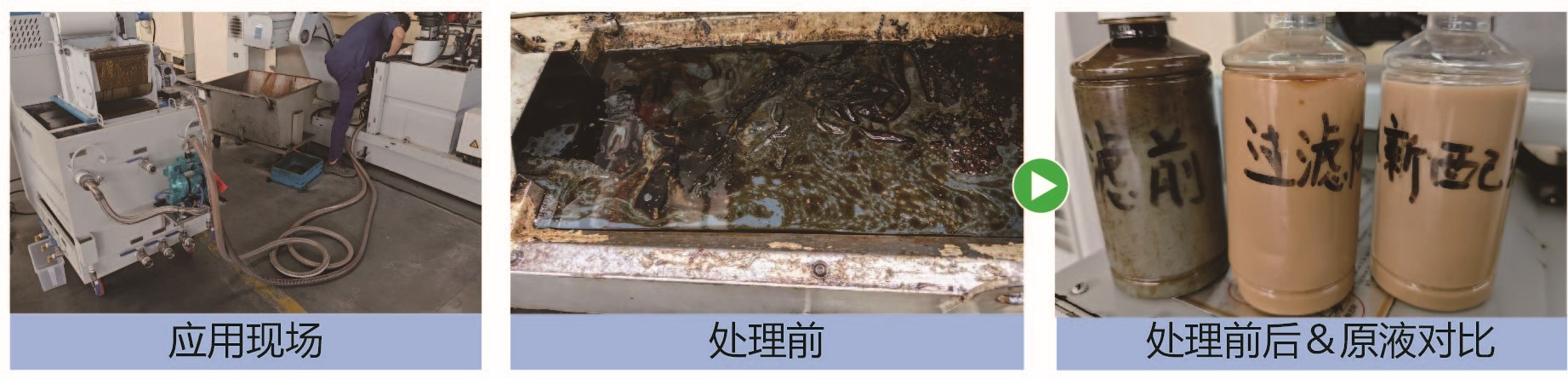

【应用效果】

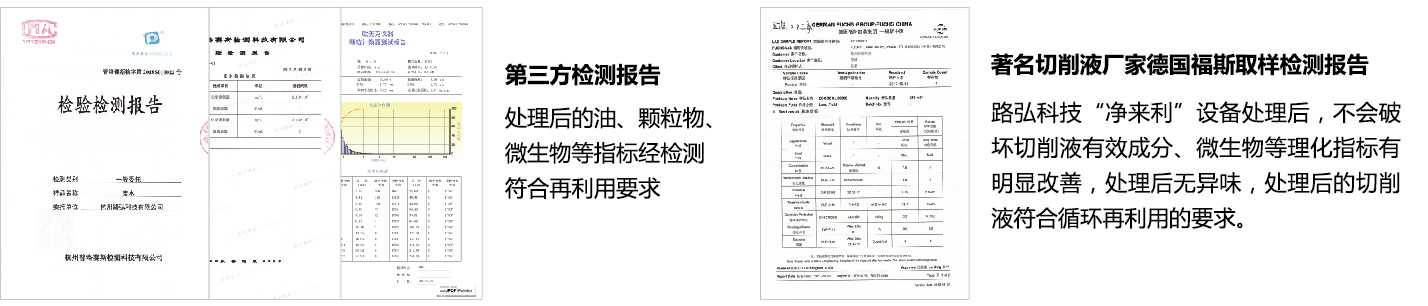

【检测报告】

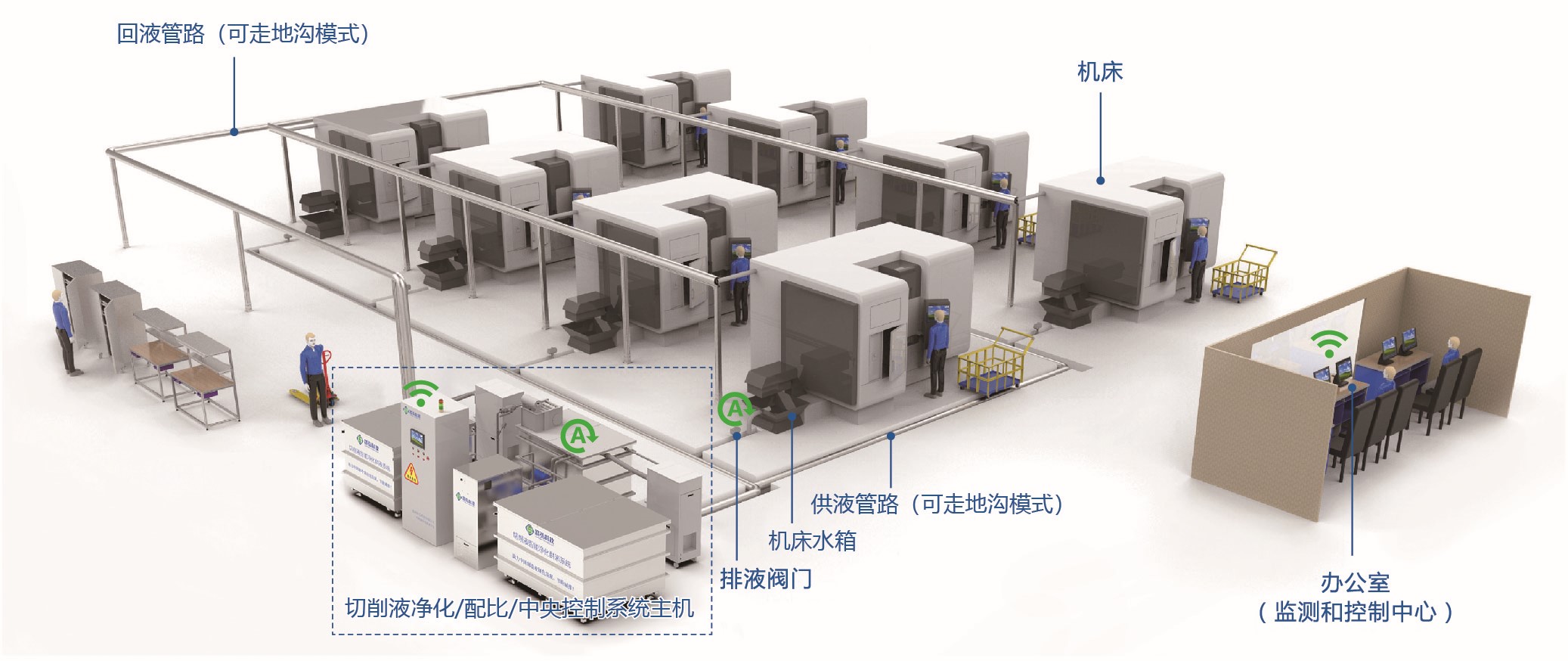

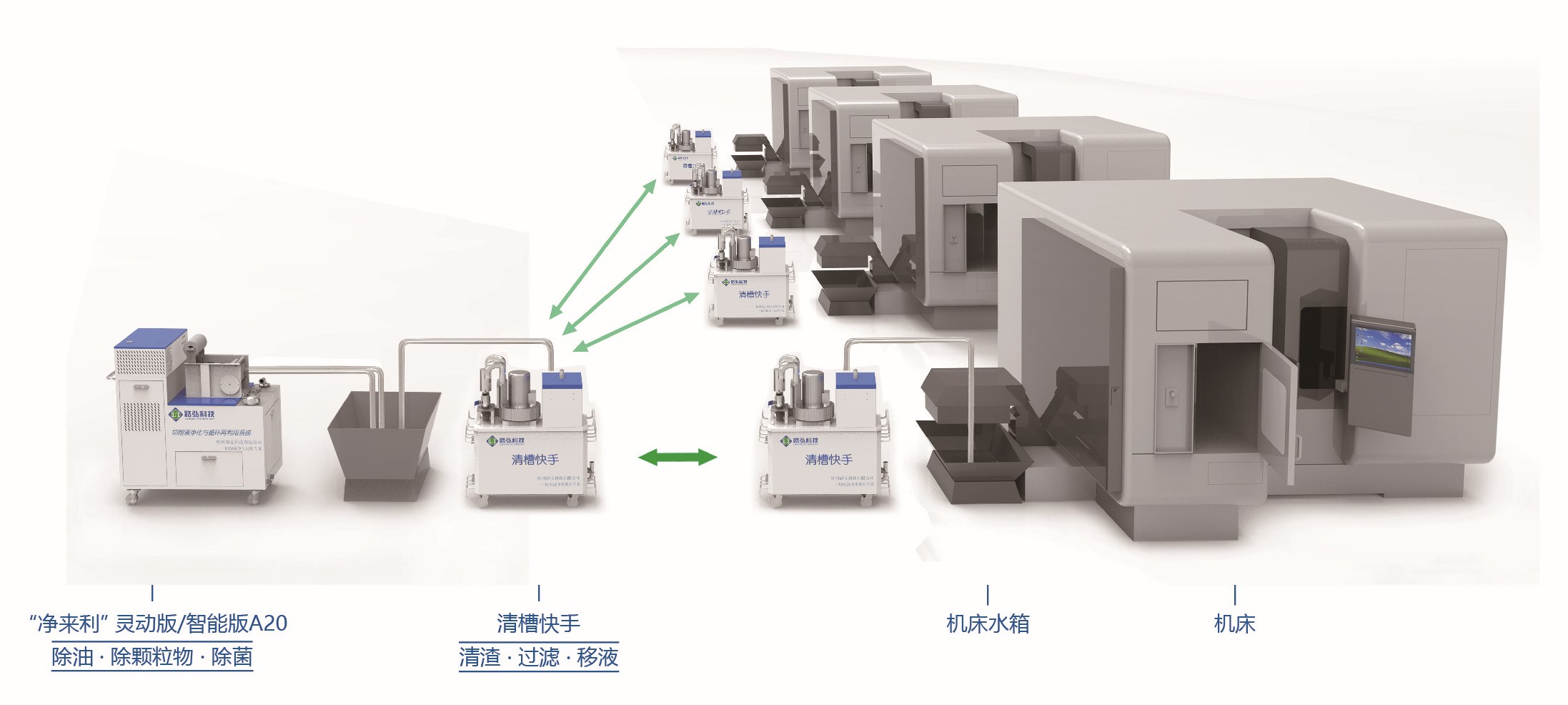

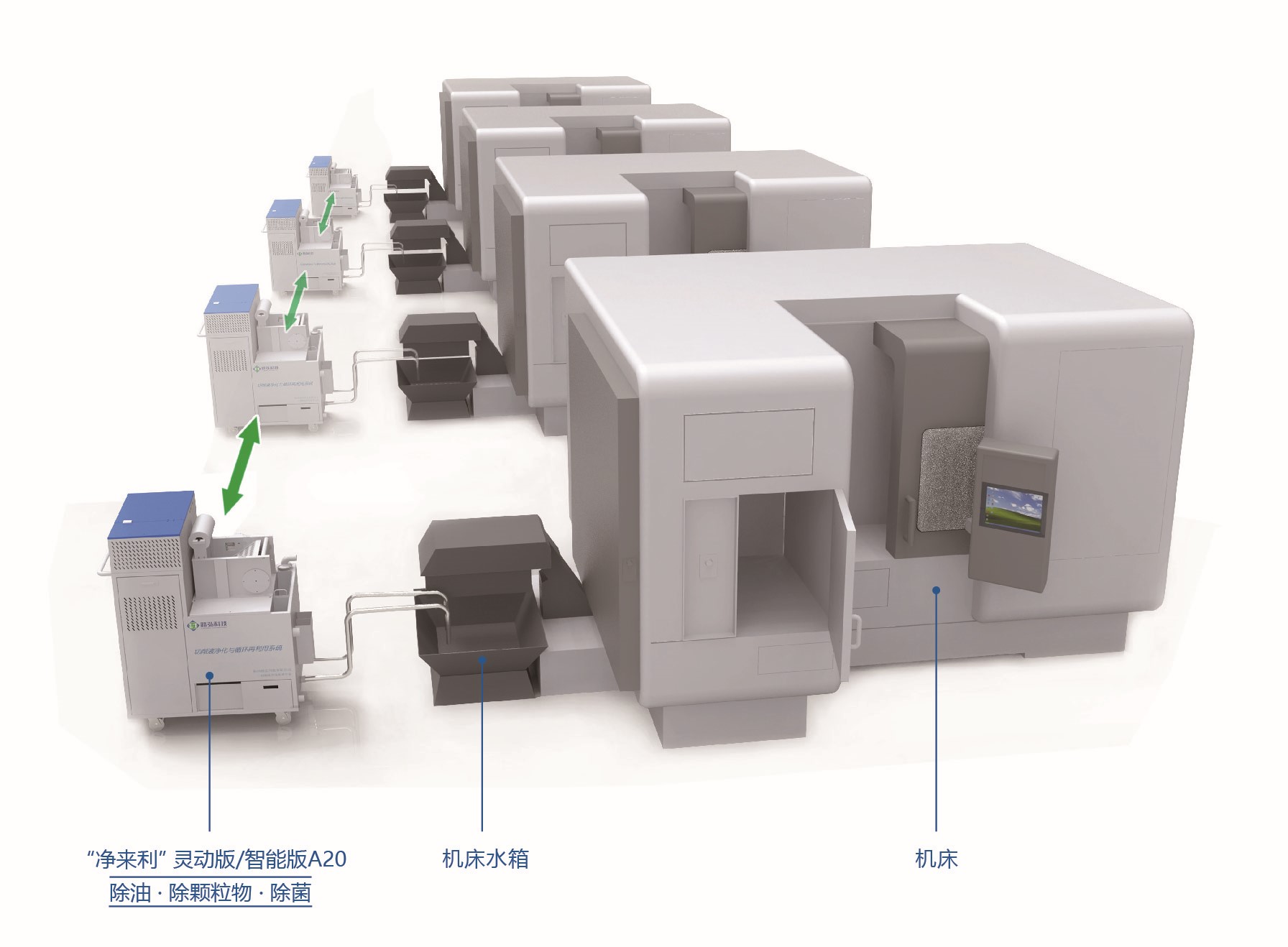

【应用方式】

路弘科技“净来利”产品已大量在机加工行业推广应用。通过洞察用户使用现场,路弘科技对用户使用需求有了深入调查和理解。为满足不同用户的使用需求,路弘科技为用户切削液资源化再利用,提供全自动切削液集中供液净化处理、铝削带液处理、固定净化处理、在线轮循净化处理、切削液全自动智能配液处理系统、切削液水槽清理等应用方式和解决方案。

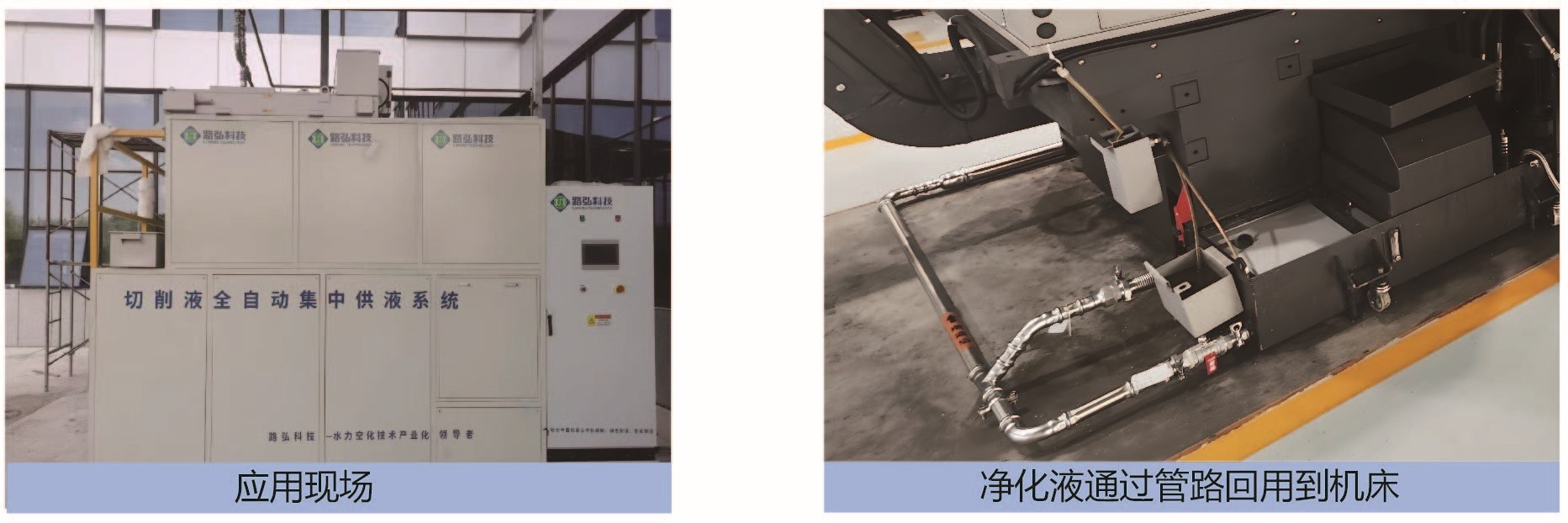

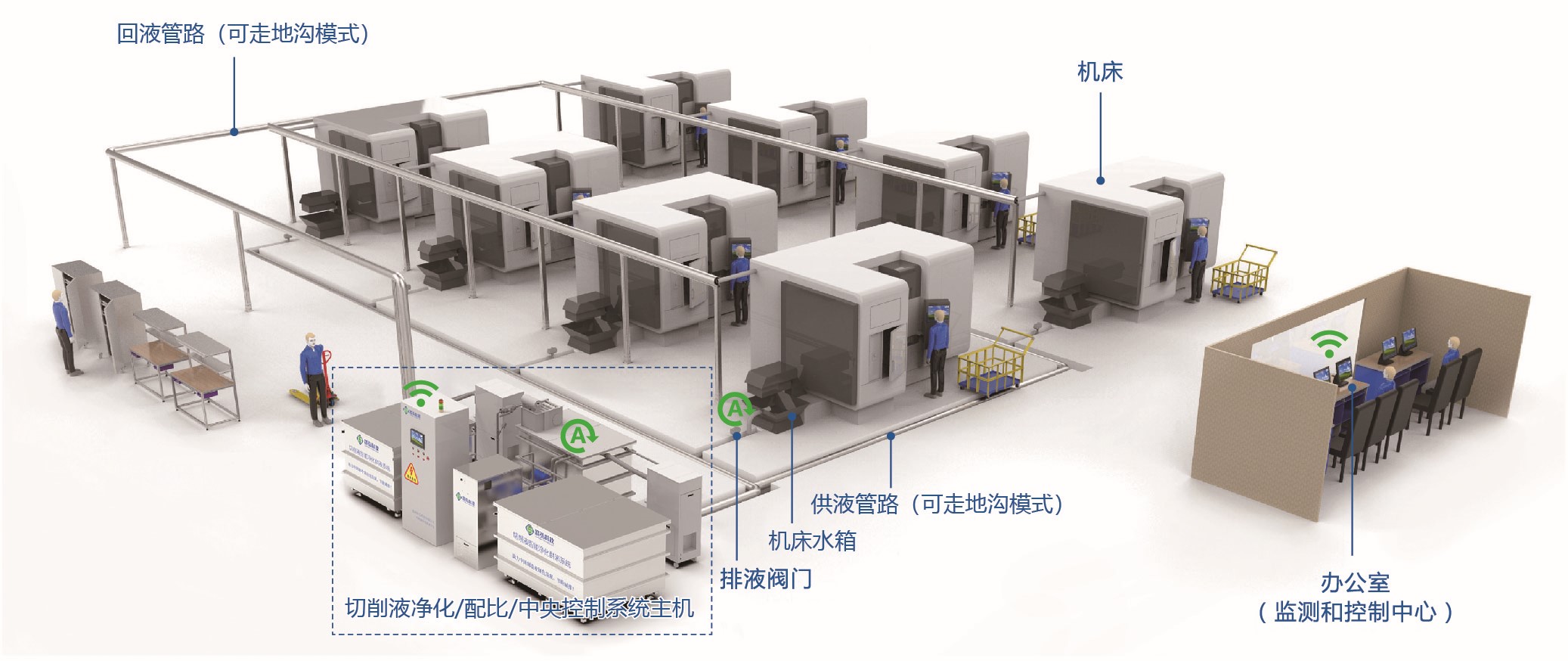

方式一:全自动切削液集中供液净化处理

基于物联网技术机理,通过安装各类传感器件和PLC控制器,构建智能控制系统,自动控制和管理切削液配比、供液、净化各功能模块,实现切削液智能化用液管理。

适用设备:

净来利-切削液全自动集中供液系统

工作模式:

大规模集中净化供液

模式优点:

1.维护量小:智能化管理系统,自动检测、智能处理,可无人值守

2. 经济效益显著:24小时不间断全自动运行,节省人力成本

3. 处理效果优异:可实现深度处理,处理后的切削液品质更好,回用效果更佳

4. 改善车间环境:管道式输送方式,避免切削液移液时滴漏、散发异味

【应用案例一:切削液全自动集中供液,实现绿色制造】

用户简况:浙江高中压阀门-中国阀门行业骨干企业,国家特种设备制造许可单位。

用户需求:新工厂规划引进切削液全自动集中供液系统,从而实现切削液的自动配比、自动供液、净化再利用。

应用效果:应用“净来利-切削液全自动集中供液系统”后,用户实现了全自动供液,大幅降低人工换液和清理机床的投入;切削液使用周期延长,减少新切削液添加量和废切削液委外处理量,节省成本;车间不再有臭味,提升车间工作环境。

【应用案例二:切削液全自动集中供液,解决长期发臭、杂油、颗粒物问题的困扰】

【应用案例二:切削液全自动集中供液,解决长期发臭、杂油、颗粒物问题的困扰】

用户简况:武汉高德红外-专业从事红外核心芯片、红外热成像产品、高端光电系统及先进装备系统科研生产的上市公司。

用户需求:解决水性切削液发臭、杂油、颗粒物问题,延长切削液使用寿命,实现全自动收集、净化、配比、供液。

应用效果:安装应用路弘科技全自动切削液收集、净化、配比、供液系统后,高德红外实现了:

1、有效的去除切削液中混入的杂油、颗粒物和滋生的微生物产生的发臭问题;

2、实现切削液废液“零排放”,减少新切削液添加量和废液处理量,节省成本;3、实现取液、净化和供液全自动化运行,高效、智能,节省人工投入成本。

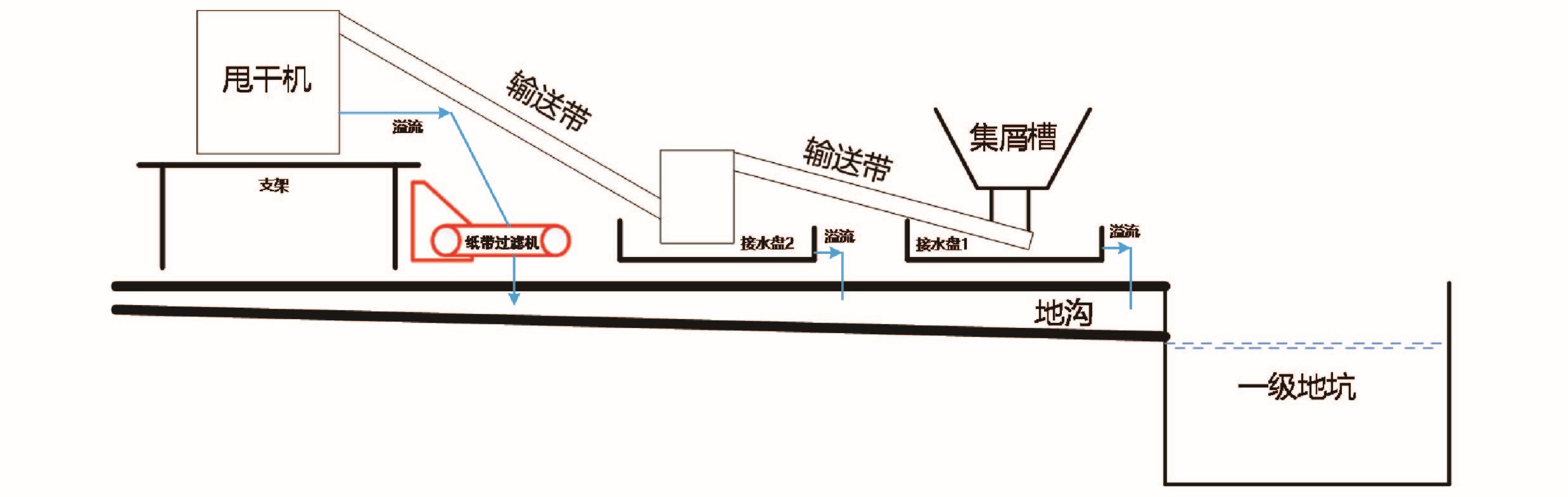

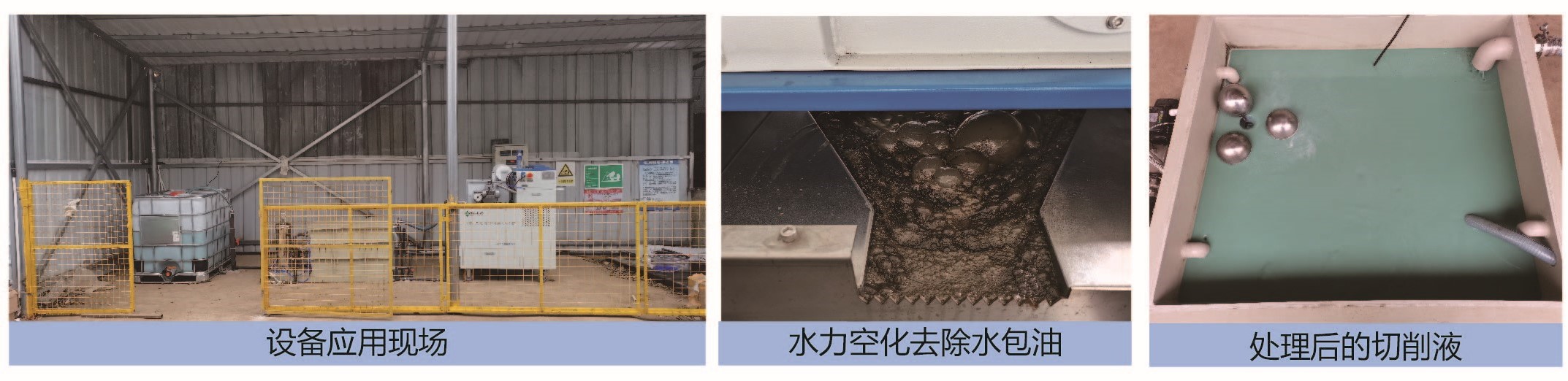

方式二:铝屑带液处理

使用净来利设备,再配合现场铝屑带液收集地坑,可以将铝屑带液全部净化回用;再配合全自动智能配液系统补充新液。

适用设备:

灵动版、智能版A20、全自动集中供液系统

工作模式:

在固定区域集中净化处理

模式优点:

1.实现全自动铝屑带液净化处理;

2.见效快、处理效果稳定、适应性强

加工屑甩干工艺图

铝屑带液再利用处理流程图

【应用案例一:铝屑回收再利用, 铝屑带液净化再利用, 实现绿色生产、 降本增效】

用户简况:柳州爰柯迪-中国压铸50强, 国内汽车铝合金精密压铸件专业供应商。

用户需求:铝屑回收再利用, 铝屑带液净化后回用, 并不能对工件产生质量间题。

应用效果:1、 铝屑带液得到净化处理, 去除浮泊和水包沺、 去除颗粒物、 杀菌除臭, 实现对铝屑带液的回收再利用;

2、 净化处理液对工件质量无影响, 节省委外成本。

【案例二:铁屑带液 “零排放” ,实现降本增效】

用户简况:安徽柯力传感-智能传感器行业领军企业, 主要研制和生产各类型物理量传感器。

用户需求:铁屑带液中的杂泊、 颗粒物、 细菌去除干净, 再回用到生产。

应用效果:1、 净化处理铁屑带液, 去除浮沺和水包泊、 去除颗粒物、 杀菌除臭, 实现对铁屑带液的回收再利用;

2、 回收液对产品加工无任何质量影响, 且不影响原有加工工艺;

3、 铁屑带液基本达到零排放, 节省委外废液处理成本, 实现降本增效。

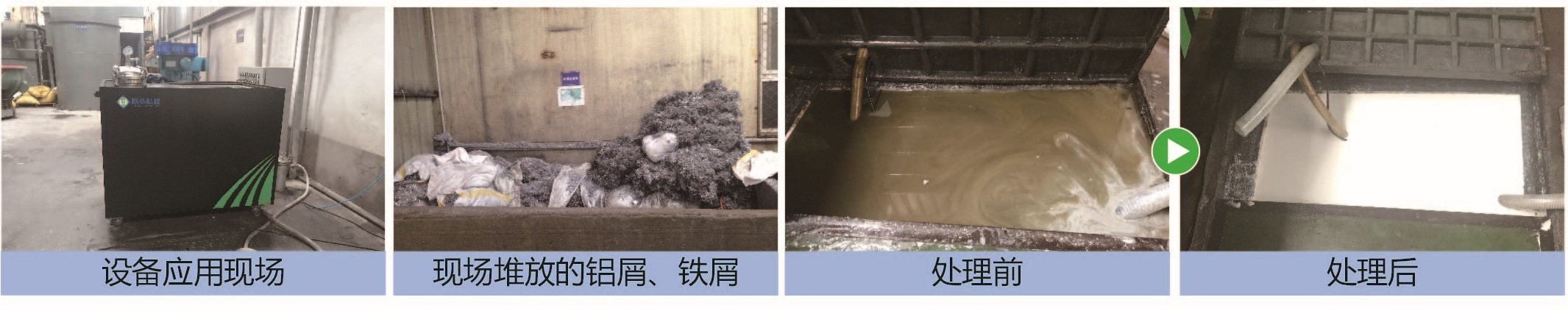

【应用案例三:收净化铝屑携带液, 变废为宝】

用户简况:宁波旭升股份-中国压铸50强, 特斯拉、 蔚来汽车、 宁德时代等国际知名企业指定供应1商。

用户困扰:产品加工过程中, 产生大量铝屑、 铁屑, 静置后渗漏出携带的切削液。 由千杂泊、 颗粒物的混入, 以及细菌繁殖导致切削液发臭, 用户只能将其作为危废贮存。

应用效果:在储液池边安装 “净来利” 设备进行循环处理, 净化处理后的切削液达到回用标准, 经过配比后输送至机床再利用。

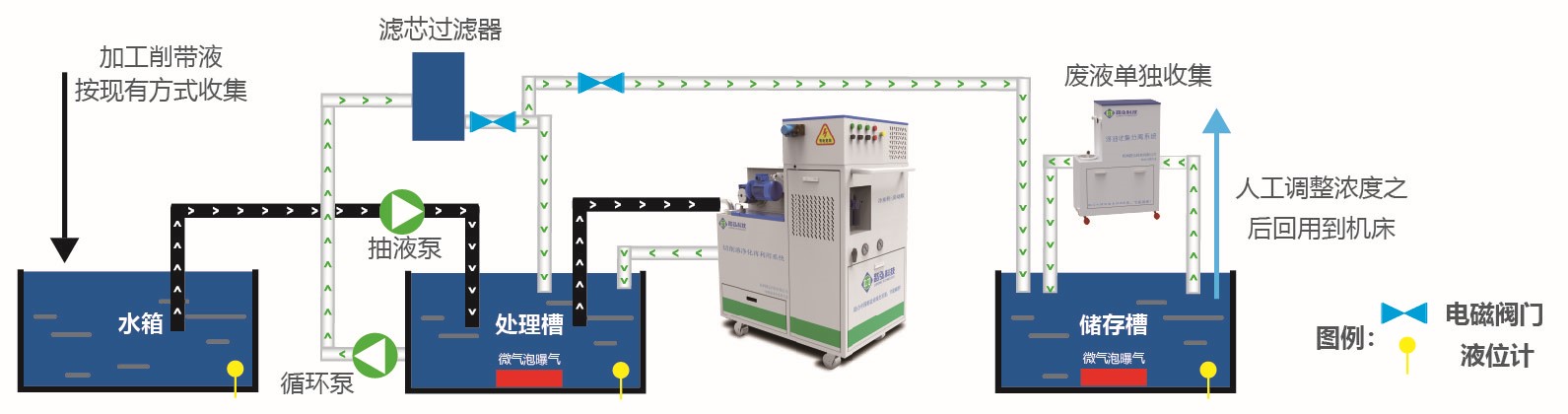

方式三:固定净化处理

将“净来利”设备安装在固定的位置,通过取液车或管道,将机床在线液、更换液、滴漏液等输送至设备处进行处理。净化处理后的切削液,可在存储池内暂存,也可通过取液车或管道输回机床储液箱回用。

适用设备:

净来利-灵动版、净来利-智能版A20

工作模式:

在固定区域集中净化处理

模式优点:

1.维护量小:设备全自动运行,可无人值守

2.经济效益显著:24小时不间断运行,处理量大

3.处理效果优异:可实现深度处理,处理后的切削液品质更好,回用效果更佳。

【案例一:切削液循环再利用,实现降本增效】

用户简况:上海永茂泰-中国压铸50强,已初步形成以“铸造铝合金+汽车零部件”为主业、上下游一体化发展的业务格局。

用户困扰:客户目前每年会产生大量切削液废液,委外成本高。

应用效果:对客户切削液进行净化再利用后,减少了切削液的浪费,控制危废的产生量,实现切削液的循环再利用。同时节省了切削液的委外费用,实现降本增效。

【案例三:固定处理切削液, 除油效果显著】

用户简况:宁波旭升股份-中国压铸50强,特斯拉、 蔚来汽车、 宁德时代等国际知名企业指定供应商。

用户困扰:切削液中含沺大量杂泊、 铝屑等颗粒物,需要净化处理后回用机床。

应用效果:在储液池边安装 “净来利” 设备进行循环处理,净化处理后的切削液达到回用标准,经过配比后输送至机床再利用。

【案例三:净化处理后不对工件产生影响, 切削液循环再利用】

用户简况:林德液压-全球机械行业的领导者,为工程机械、 农机等移动机械提供成套液压动力总成系统解决方案。

用户困扰:机床水箱泊污和细颗粒物较多,影响加工质量;切削液更换周期短,产生的废液量大。

应用效果: “净来利” 净化处理后,对工件质量不产生影响,废液循环再利用,实现降本增效。

方式四:在线轮循净化处理

将“净来利”设备移动至机床旁边,通过柔性软管将“净来利”与机床储液箱中的切削液连通,之后进行一对一的净化处理。在线轮循可针对某一特定机床,根据需要随时进行净化处理,也可对所有的机床,根据工厂计划安排,逐一进行净化处理。

适用设备:

净来利-灵动版、净来利-智能版A20

工作模式:

一对一净化处理

模式优点:

1.灵活方便:按需对单台机床进行净化处理,见效快

2.适用性强:不受切削液供液模式和厂区规划的限制,不需要对工厂设施进行改造

3.处理效果稳定:针对不同品牌、不同浓度的切削液,此模式可做到不混液、不串液、安全稳定。

【案例一:除油、除颗粒物、除臭效果显著,实现绿色制造】

用户简况:江苏纽泰格-A股上市企业,主营汽车零部件、金属制品、模具、五金件、机械设备制造、加工。

用户困扰:切削液脏、发粘、发臭严重。

应用效果:“净来利”净化处理后,除油、除臭、除颗粒物效果显著,切削液达到达到回用标准,车间发臭问题得到显著改善。

【案例二:切削液循环再利用, 实现降本增效】

用户简况:南方泵业-是集全球领先节能泵研发、 制造、 销售千一体的国有控股企业。

用户困扰:客户目前每年会产生100吨左右的切削液废液,需要大量的废液委外费用,并造成切削液的资涌浪费。

应用效果:对客户切削液进行净化再利用后,减少了切削液的浪费,控制危废的产生量,实现切削液的循环再利用。 同时节省了切削液的委外费用,实现降本增效。

【案例三:除油除臭效果显著, 实现降本增效】

用户简况:东风专用零部件-是东风汽车有限公司旗下的一家专业负责汽车零部件业务运营的全资公司。

用户困扰:需要把 “报废” 的切削液除臼杀菌除臭,最终实现净化回用,延长切削液使用时间。

应用效果: “净来利' 净化处理后,杂泊去除率达到90%以上,车间臭味得到显著改善。 最终客户切削液的得到净化回用,延长了切削液的使用时间,实现降本增效。

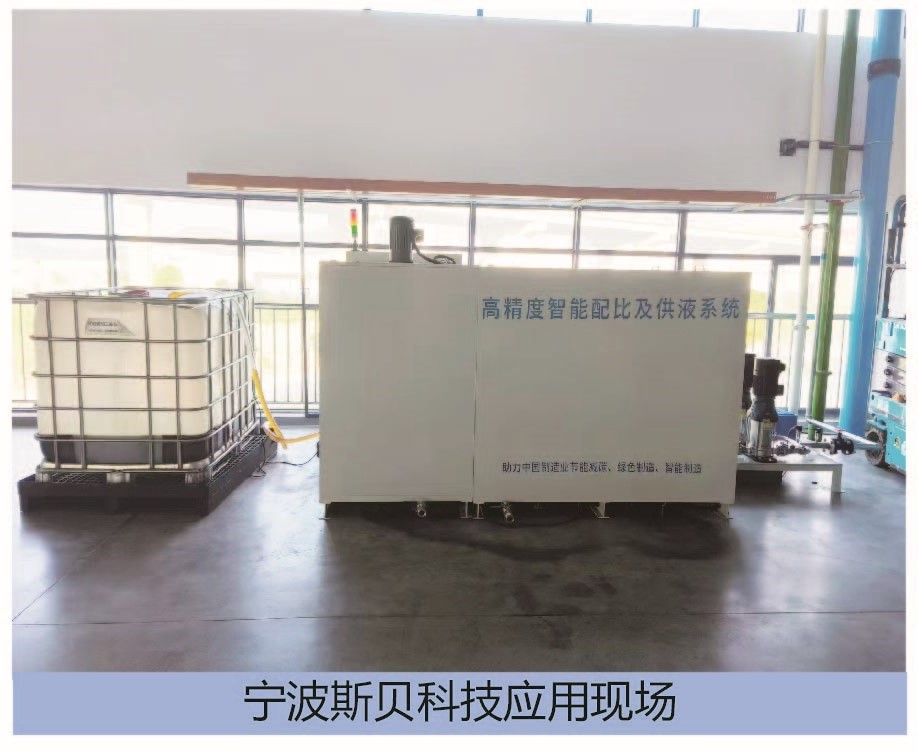

应用方式五:切削液全自动智能配液系统

可快速、精准地将切削液原液与水进行配比,提高切削混液、加液的效率和用液品质。设备利用文丘里原理,精准吸入所需要的切削液原液和水,按照设定的比例进行混合,再配合搅拌器、循环泵使切削液混合更充分,让每一颗微小的原液液滴都被水分子紧紧包围,提高了水基切削液的质量。设备搭载PLC中央控制系统,可控制系统全自动运行并与企业MES系统共享数据,实现精益管理。

适用设备:

切削液全自动智能配液系统

固定式化处理

模式优点:

1.切削波原液和水按比例定量配料混合,无需电能消耗;

2.利用文丘里原理,可以精准的吸入所需要的切削液原液;

3.原液吸入量与水流量成比例,可以自动随水流做出调节;

4.内曾混合腔伴商正负压变化,可以使得切削液和水更加容易混合;

5.整套设备无耗材;

6.设备能够进行多参数监测,可以实施监测切削液pH、电导率、使用量、液位等参数;

7.设备带中央控制系统,设计有PLC,用于计算、储存数据;设计有传输模块,用于传输数据至MES系统,或导出;设计有触摸屏,用于显示系统状态、设置技术参数、显示异常或报警内容;

8.当该设备堵塞、工作异常时,具有自动报警和停机自锁保护功能,并具有故障诊断和显示功能,出现异常可以快速处理;

9.设备集自动混合和自动加液于一体,接好原液管及水管后,自动加液可实现无人值守,使用过程中无需对切削设备停机,无需过多的人工干预。

应用方式六:切削液水槽清理

应用方式六:切削液水槽清理

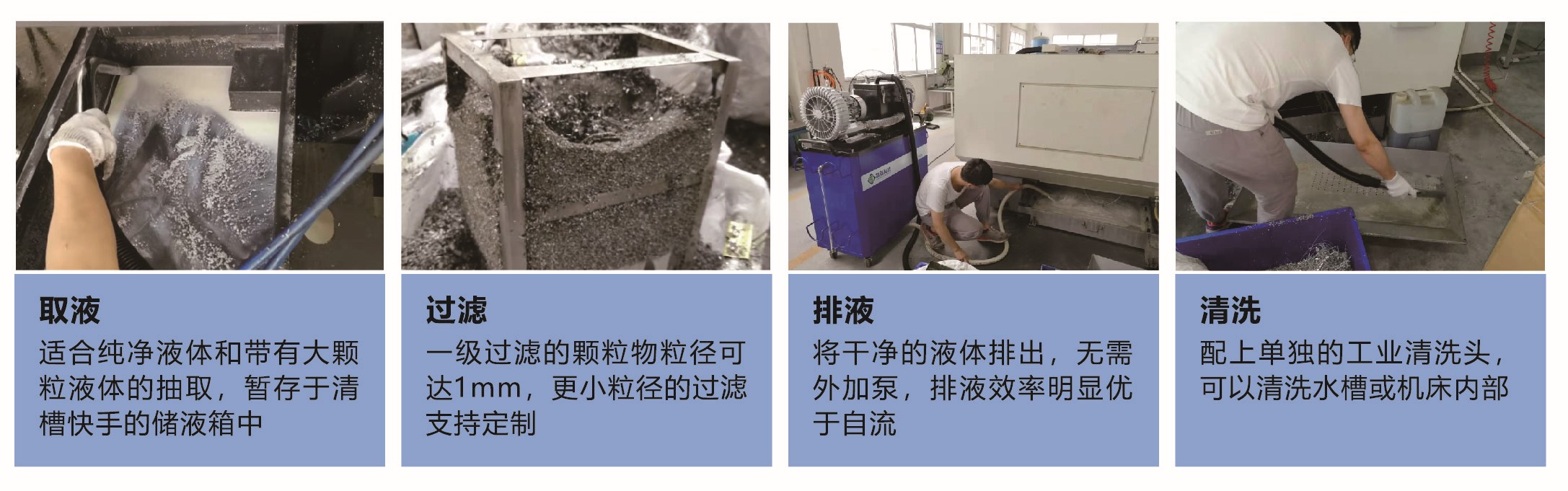

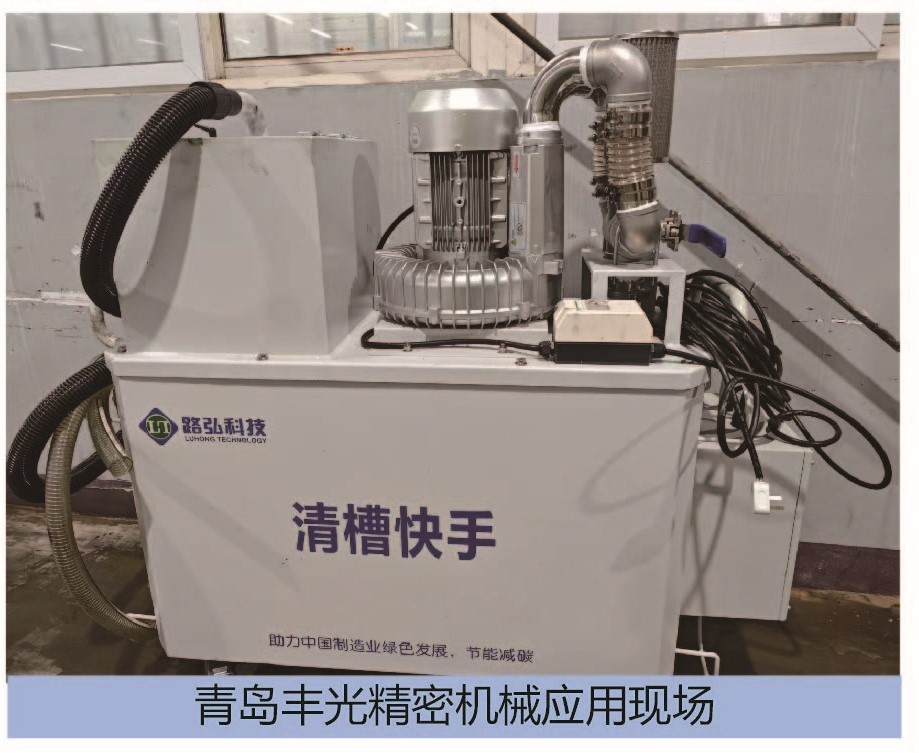

路弘科技机床清槽快手是一款具备机床储液箱清理、金属加工液过滤、加工波储存和转运功能的工业级设备。清槽快手配备的高速旋涡风机,可通过管路切换,在设备内部形成负压或正压,抽取液体和颗粒物,或者对液体进行排放,清槽快手配备可定制化的两级过滤器,可过滤出液体中掺杂的固体颗粒。清槽快手自带储液箱,并安装了万向脚轮,具备暂存、转移机床加工液的功能。

清槽快手具有快速抽吸、结构紧凑、移动方便、操作便等特点,产品功能齐全,工作效率高。过滤后的金属加工液能满足一般条件下的回收再利用要求,延长加工液使用周期降低生产成本,减少危险废物排放。

产品功能及特点:

浙公网安备 33010802005995号 浙ICP备14027584号

浙公网安备 33010802005995号 浙ICP备14027584号