“净给利”整车低温脱脂除油节能减碳系统

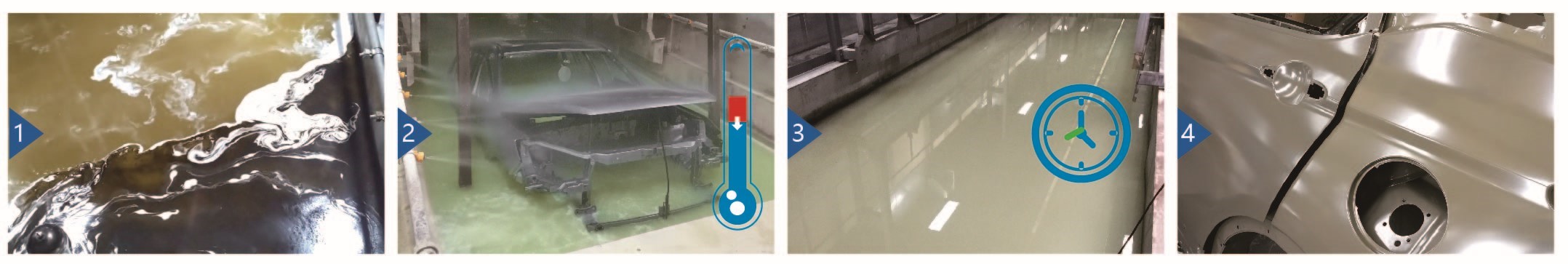

基于路弘科技自研专利技术水力空化机理研发的“净给利”整车低温脱脂除油节能减碳系统,以纯物理方式将大分子团变成小分子团,改变水分子结合形态,增加水分子活性,降低水的粘滞性和表面张力,从而提高水的溶解力和渗透力,提高脱脂液的清洁能力;同时改变水和油的结合形态,破乳除油,让水油分离更彻底;改变脱脂剂分子的结合形态,提高脱脂剂利用率。

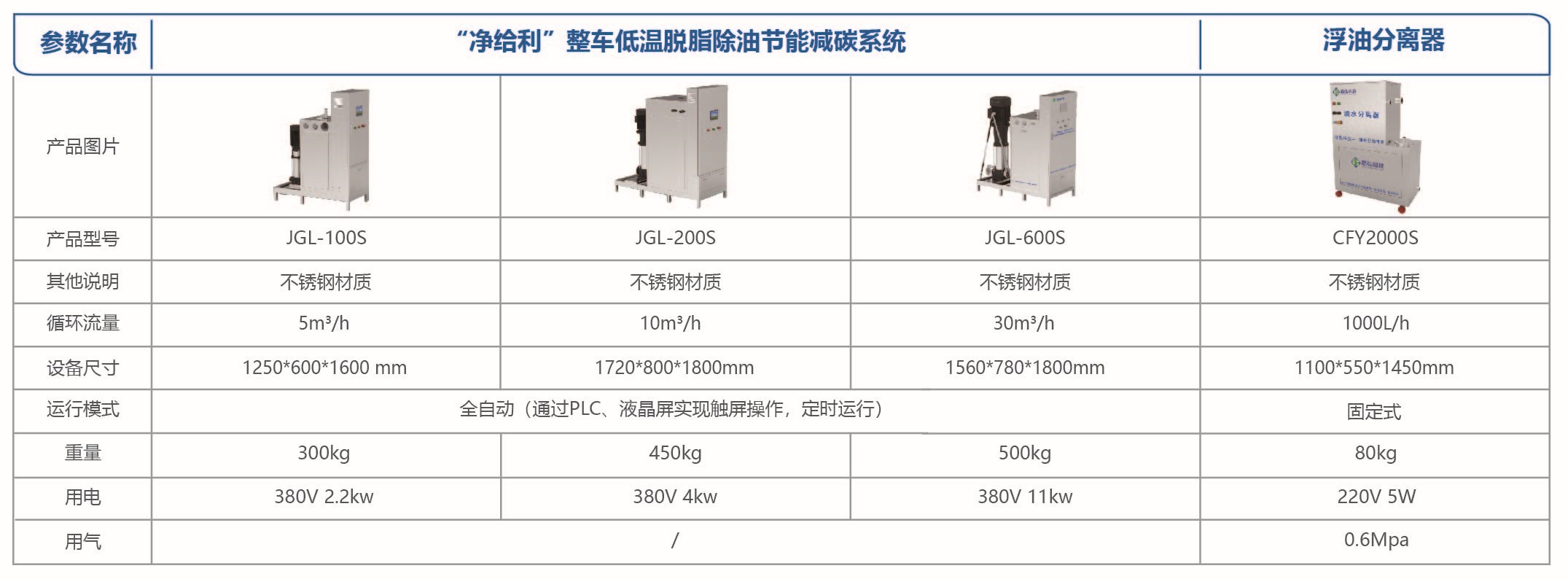

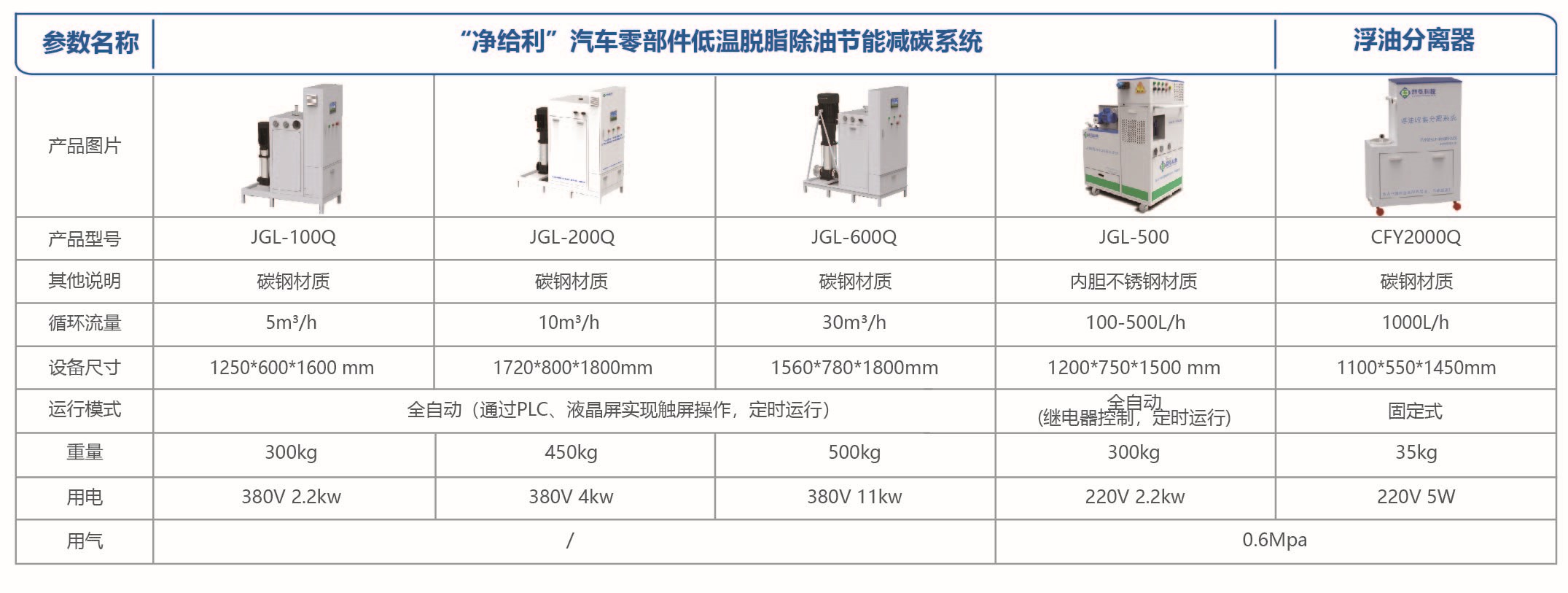

产品规格和参数

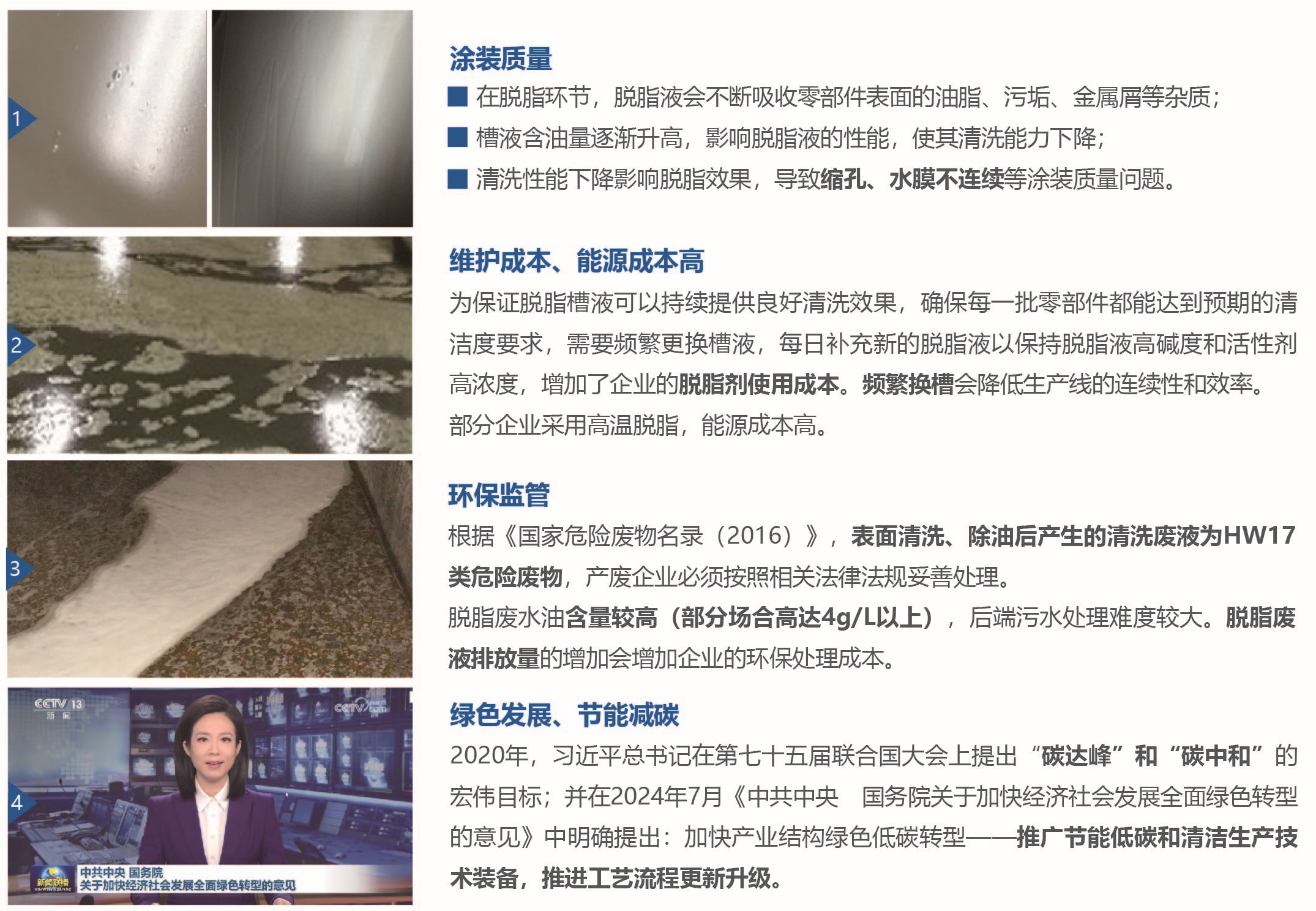

整车涂装面临的挑战及问题

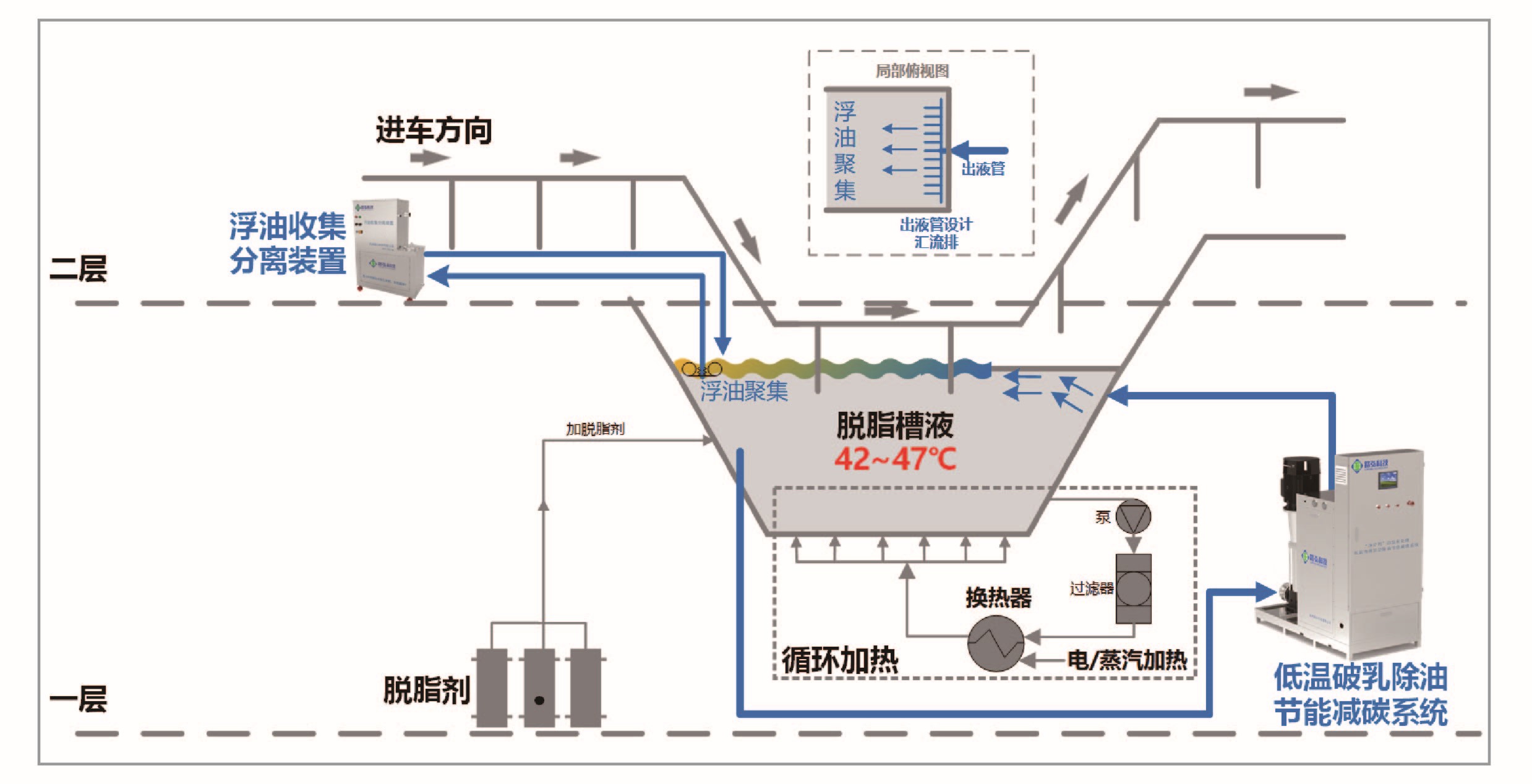

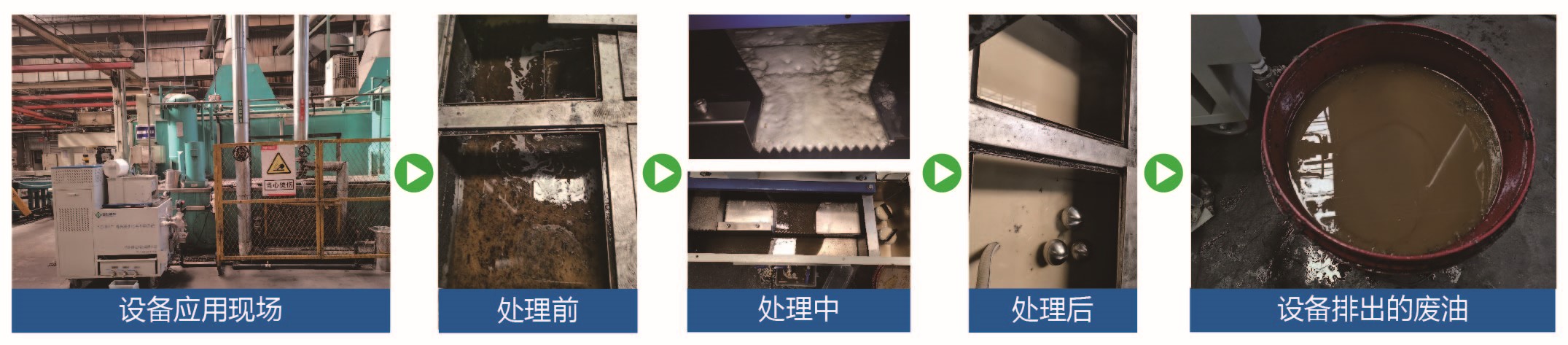

应用方式

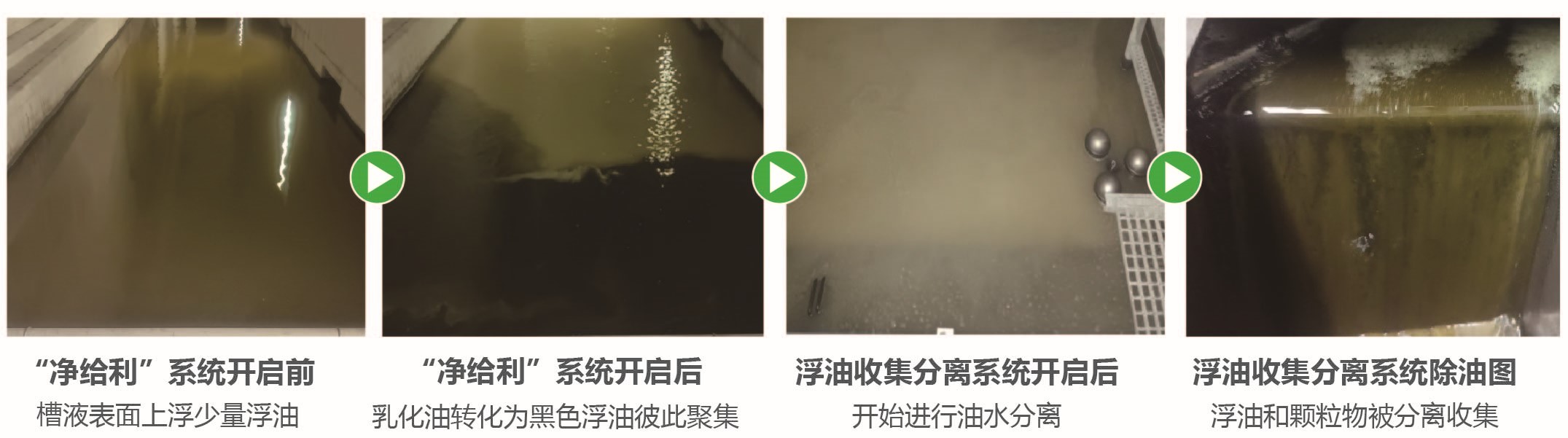

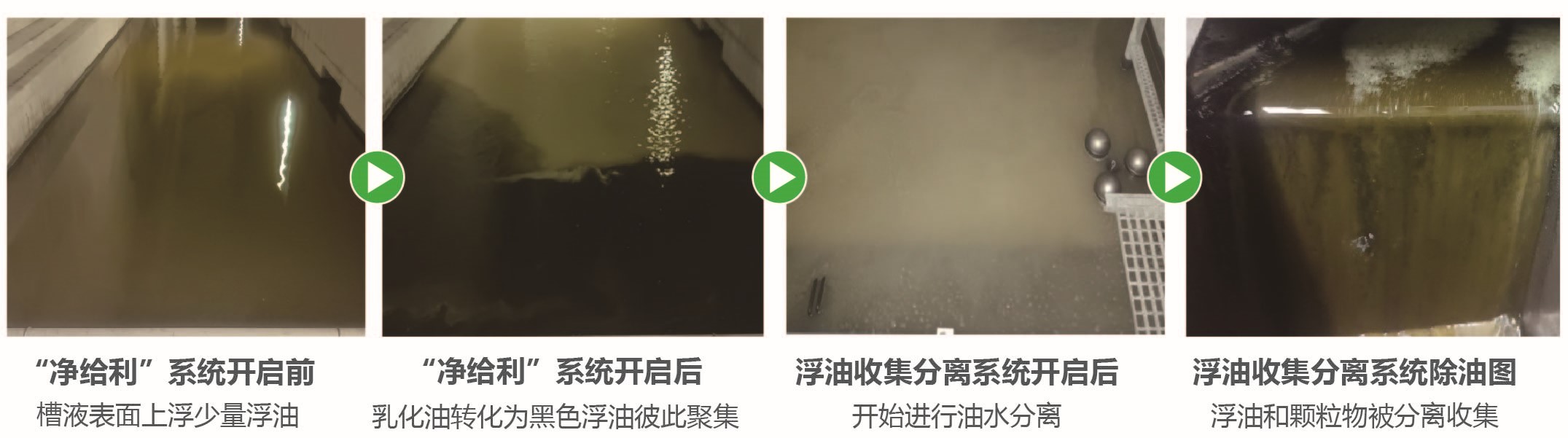

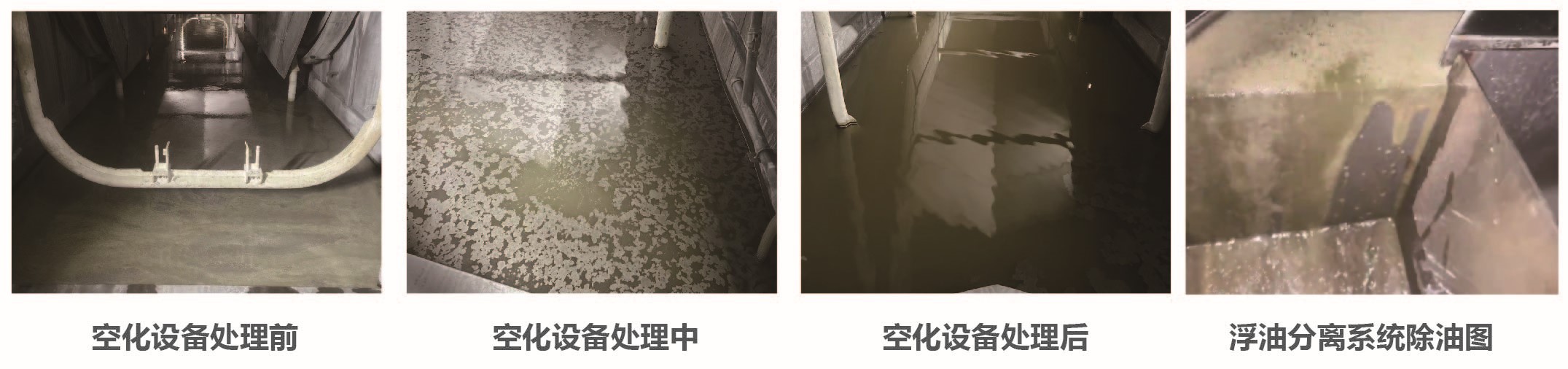

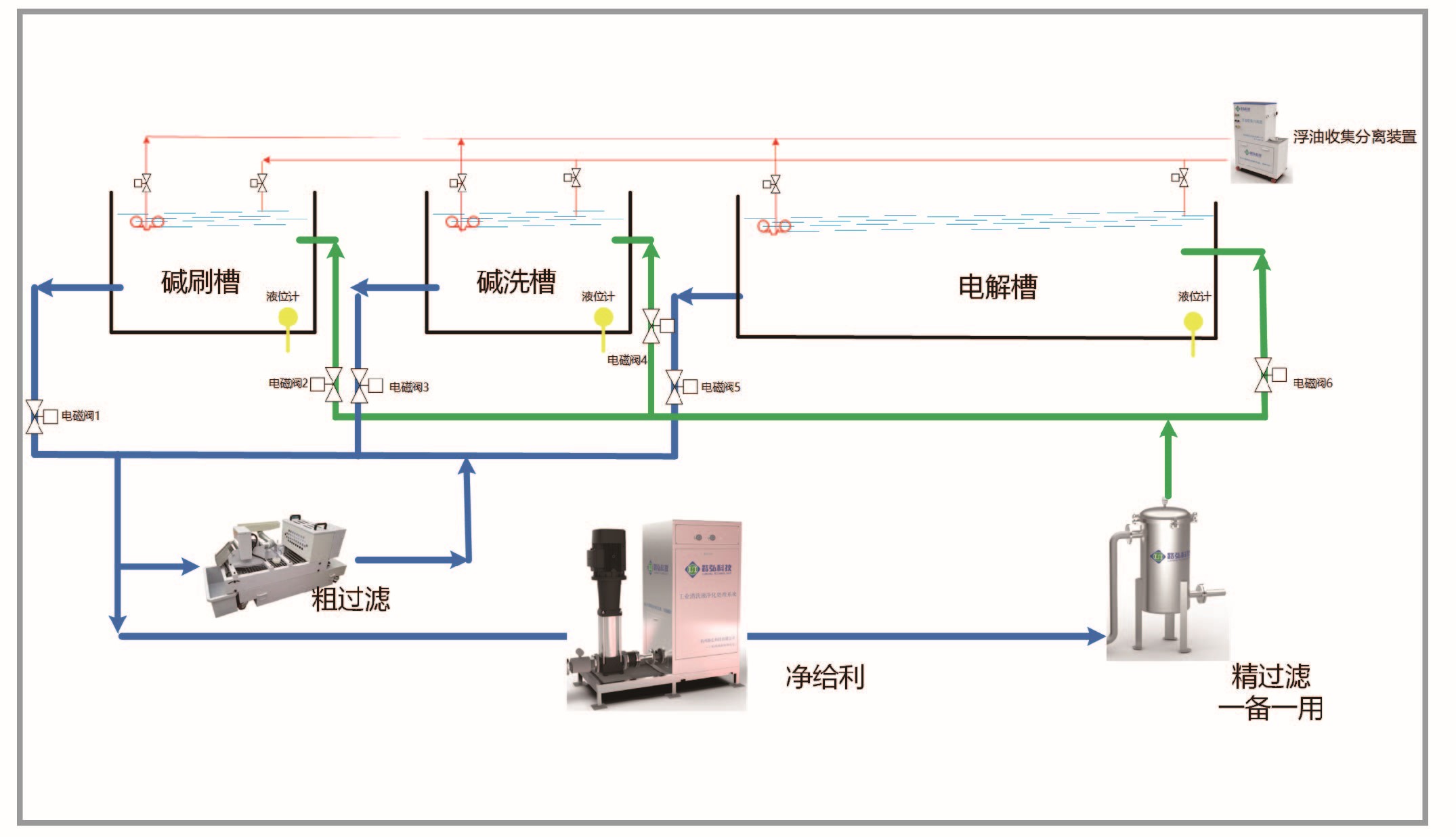

1、 在现有脱脂环节新增低温破乳除油节能减碳系统、新型低温破乳系统、浮油收集分离系统,构建涂装车间脱脂新工艺;

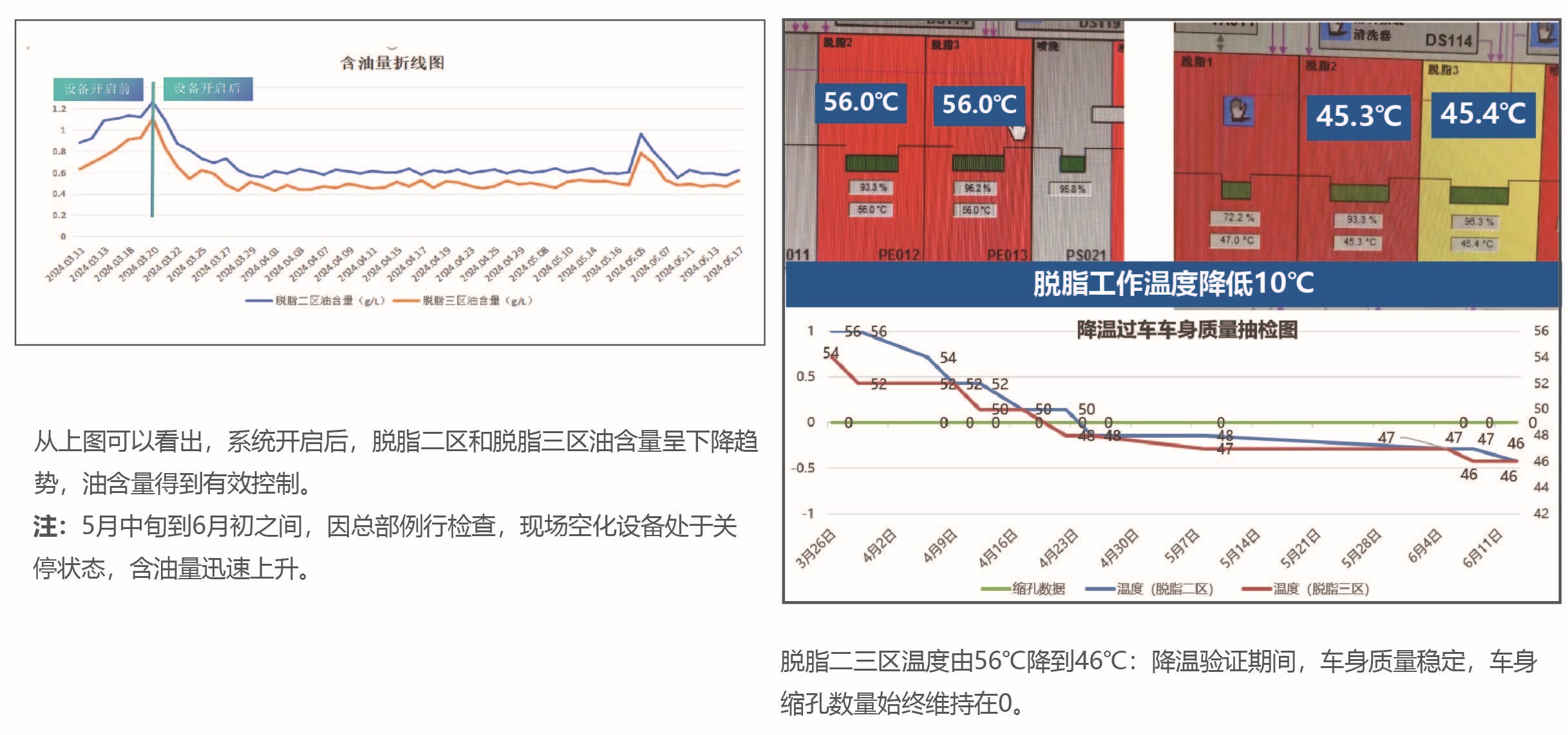

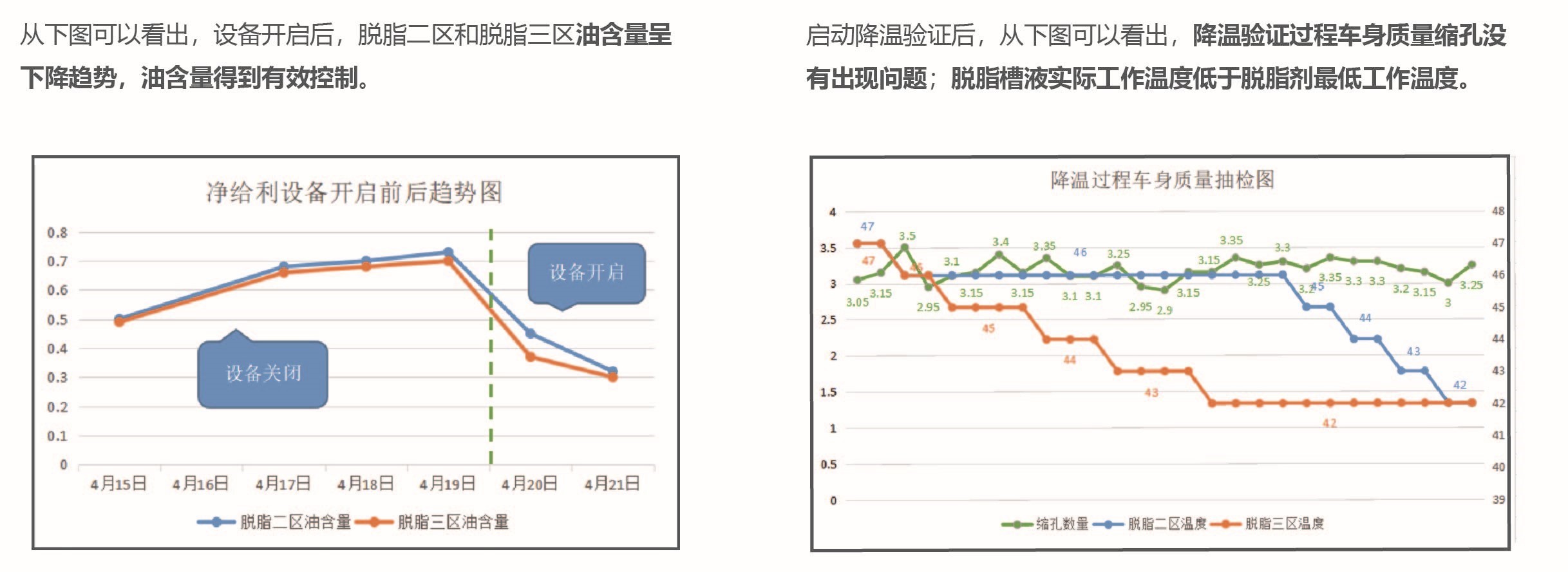

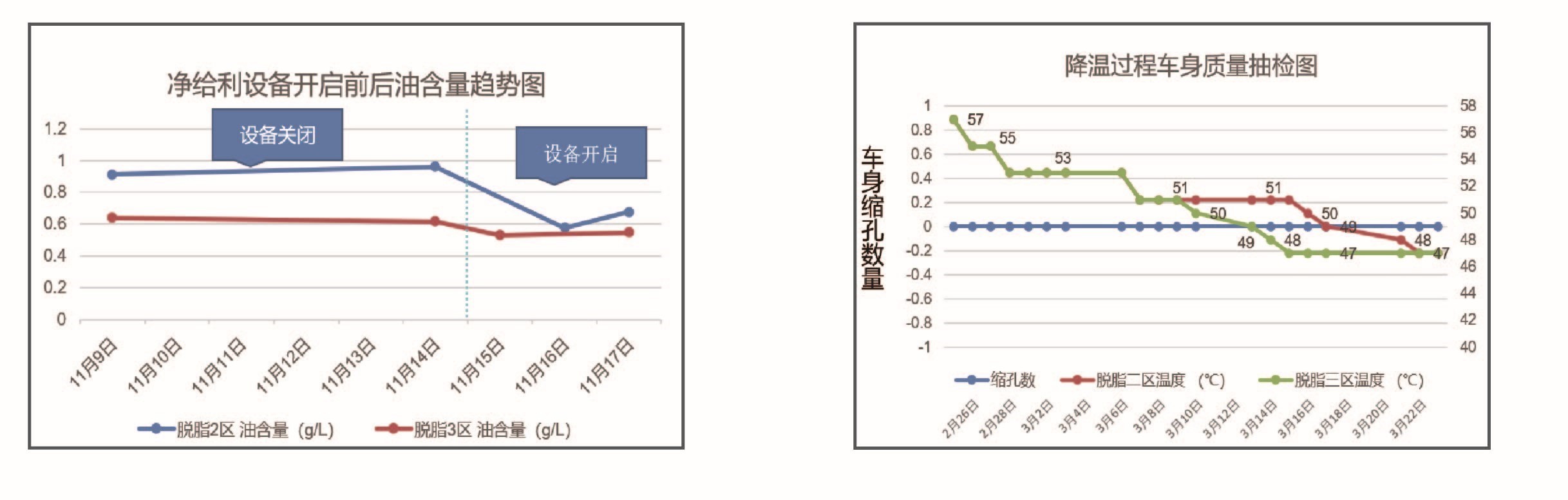

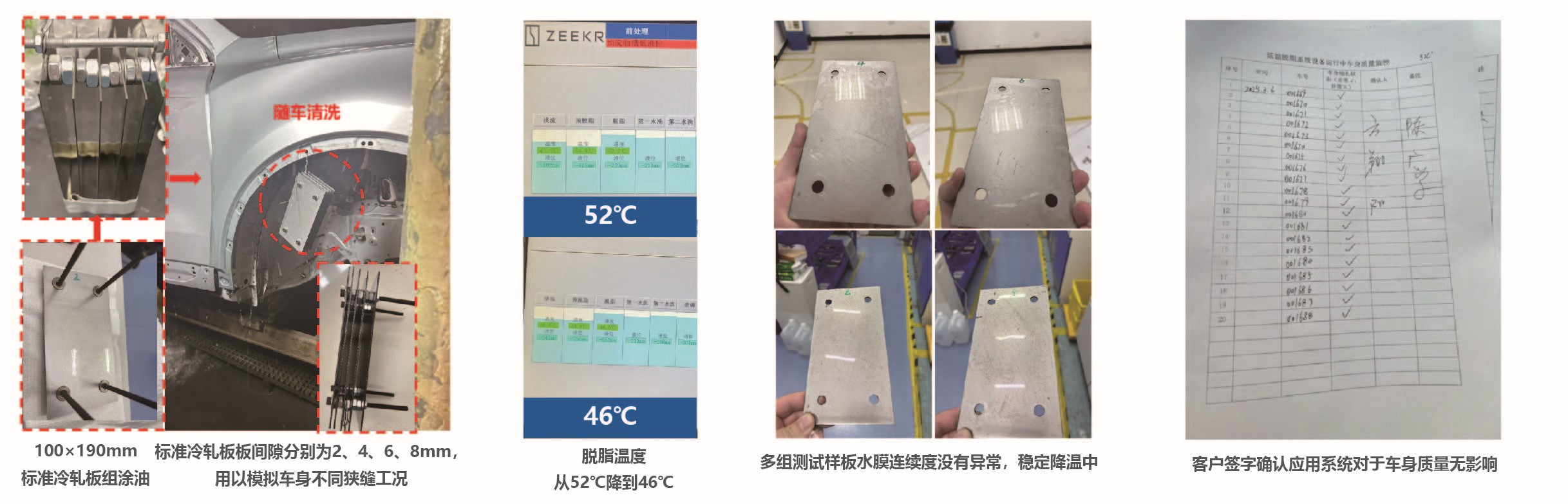

2、 脱脂槽液工作温度可以降低7-10℃,高温破乳油水分离器工作温度隆低20-40℃,有效隆低涂装车间能耗;

3、 维持脱脂液油含量在1g/L以下,延长脱脂液更换周期。

应用价值

1、 改善油水分离效果:将乳化油转化为浮油,更易被油水分离器捕集,有效控制槽液含油量在2.0g/L以下;

2、 低温脱脂节能减碳:脱脂温度降低7-10℃,脱脂剂依然保持良好功效,有效降低能耗,减少二氧化碳排放量;

3、 延长槽液使用周期:降低换槽频率,延长槽液使用周期一倍以上,减少废液排放量;

4、 提升涂装品质质量:减少缩孔数量50%以上,改善水膜质量,减少颗粒物。

案例一:一汽大众

一汽-大众汽车有限公司(以下简称一汽-大众)于1991年2月6日成立,是由中国第一汽车股份有限公司(持股60%)、德国大众汽车股份公司(持股25%)、德国奥迪汽车股份公司(持股5%)和大众汽车(中国)投资有限公司(持股10%)合咨经营的大型乘用车生产企业,是我国第一个按经济规模起步建设的现代化乘用车生产企业。公司现有大众、奥迪、捷达三个品牌,产品能够覆盖舒适型市场和豪华型市场。一汽大众八个基地(佛山一期、佛山二期、青岛基地、成都西厂、长春一涂二涂、长春T99、Q工厂)都已成功应用本系统。

成都西厂应用效果

成都西厂除油和品控效果

佛山二期应用效果

佛山二期除油和品控效果

青岛基地应用效果

青岛基地除油和品控效果

案例二:吉利春晓基地

吉利春晓基地位于中国浙江省宁波市,是吉利汽车集团旗下的一座现代化汽车生产基地。该基地致力于新能源汽车的研发与生产,年产量可达30万辆,涵盖轿车、SUV及其他多种车型。基地的建设体现了吉利在绿色发展和智能制造方面的战略布局,为推动中国汽车行业的转型升级做出了积极贡献。

案例三:广汽传祺宜昌基地

广汽传祺宜昌基地是广汽集团旗下的重要汽车生产基地,位于湖北省宜昌市。该工厂主要生产广汽本田和广汽乘用车等品牌的车型,具备现代化的生产设施和技术。年产能达到30万辆,涵盖轿车、SUV等多种车型,致力于满足市场需求和提升品牌竞争力。广汽宜昌还注重绿色生产,推动可持续发展,为汽车产业的转型升级贡献力量。

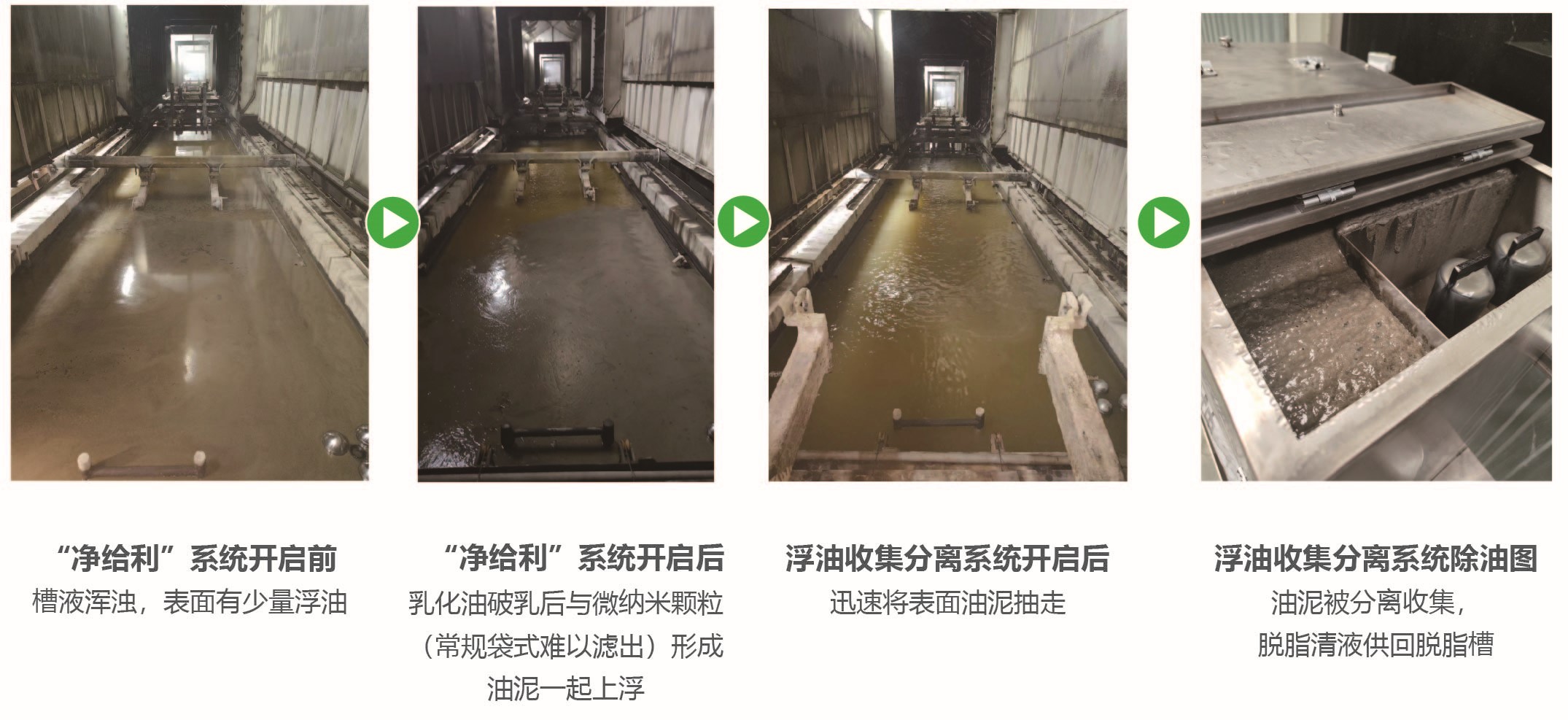

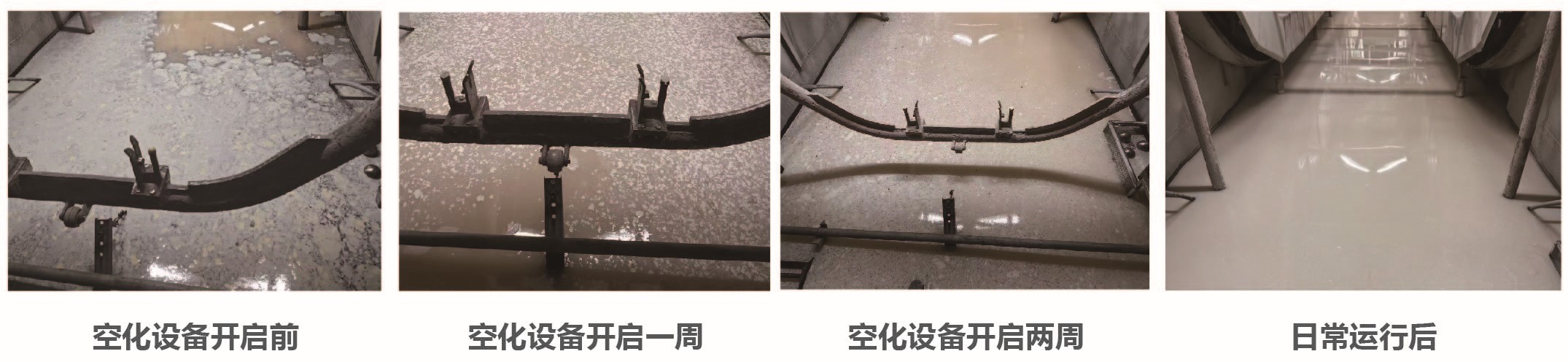

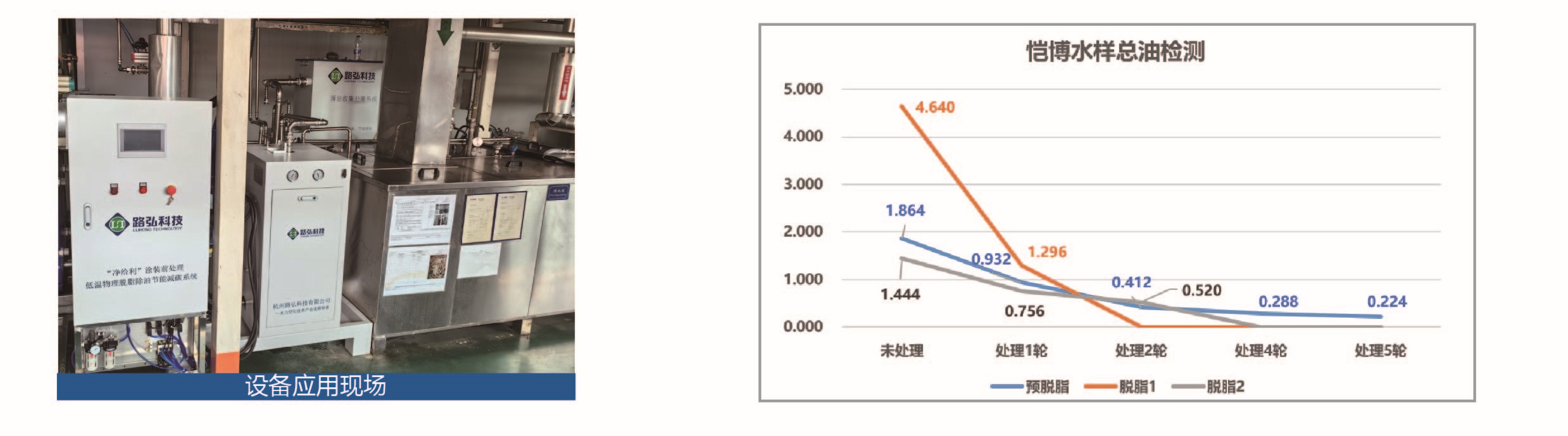

随着路弘空化设备开启后主脱脂在停产期间静置12小时后表面油污团聚大小和油污含量都随时间逐步减少。

"净给利”汽车零部件低温脱脂除油节能减碳系统

“净给利”汽车零部件低温脱脂除油节能减碳系统基于水力空化技术、流体力学和自动化技术而研制开发。利用复杂流场运动过程中,流层间彼此摩擦、剪切,改变溶液多相混合物分子团形态,将大分子团变成小分子团,增强溶液分子的活性,降低溶液体系的粘度和表面张力,提高溶液体系的溶解力和渗透力,增强溶液体系的清洁能力。本系统具有显著的除油效果,使用后可以使槽体中的脱脂液含油量明显下降,使液体体系变得更加清洁,从而延长脱脂液的使用寿命。

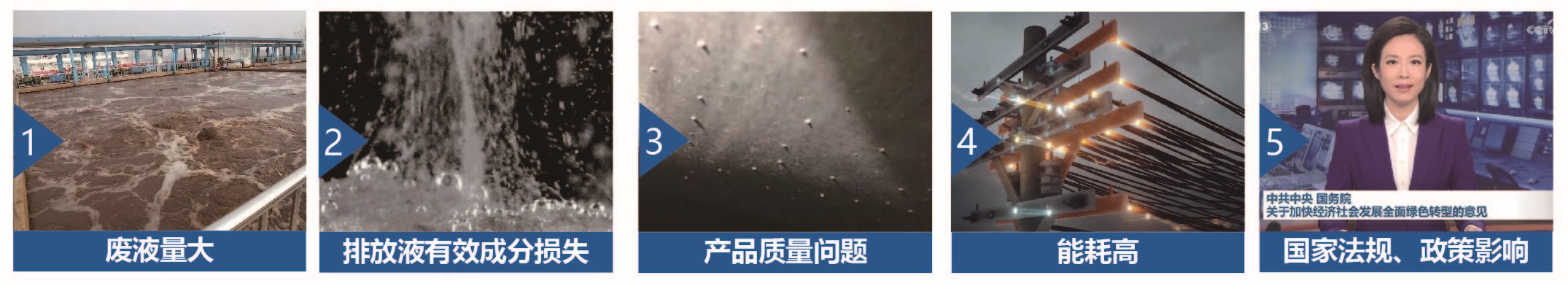

汽车零部件涂装面临的挑战及问题

应用方式

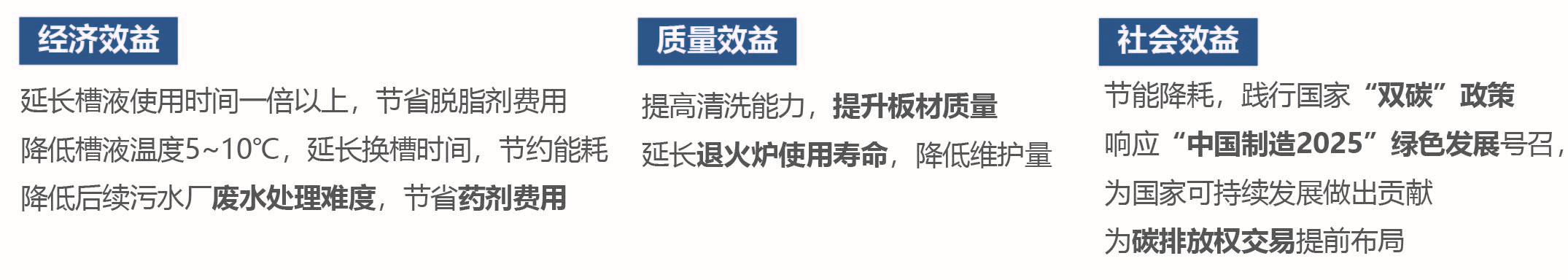

应用价值

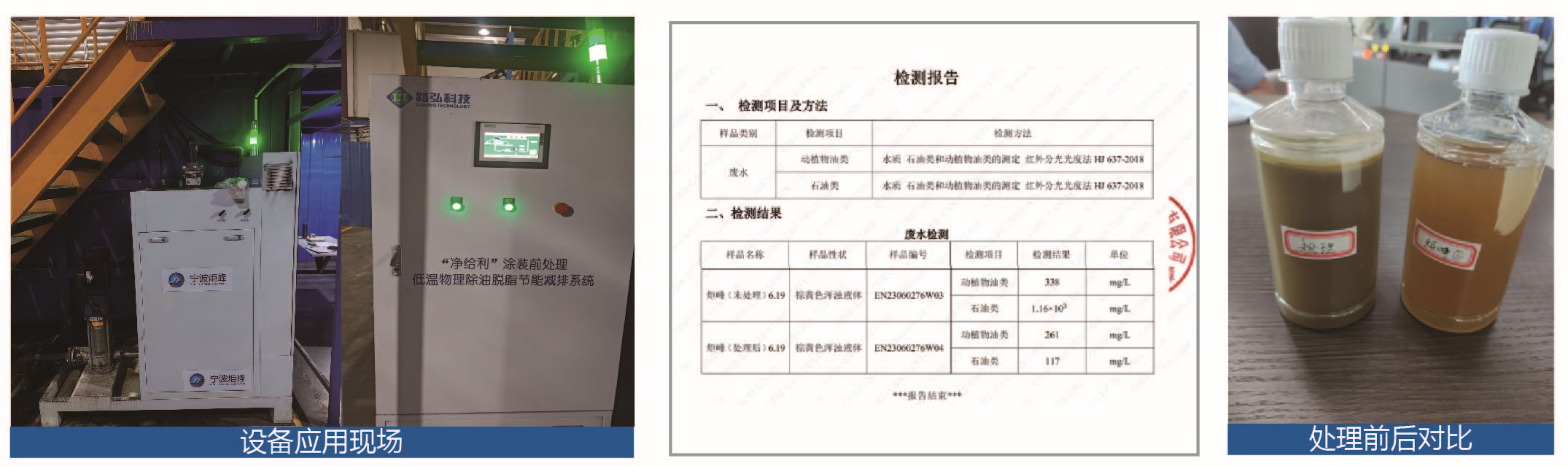

案例一:宁波钜峰

实际应用效果:

1、节省脱脂液,之前每次换槽需配置48桶脱脂液,使用净给利设备离线净化后只需配置5桶,节省费用4.5万元/次。

2、离线净化后,可以反复使用脱脂液,可有效减少>80%的危废排放量,为客户节省大笔危废处理费用。

3、客户总计3条脱脂线,年节省费用在60万以上。

案例二:华域恺博

1、延长脱脂液使用寿命;

2、减少脱脂环节危废排放;

3、关停现有油水分离器节省能耗。

案例三:汉德车桥

实际应用结果:

深层次去除水包油,使清洗液中的油含量显著下降,经第三方检测处理液达到回用标准,后续客户又复购了两套。

净给利”轧制脱脂液低温脱脂除油节能减碳系统

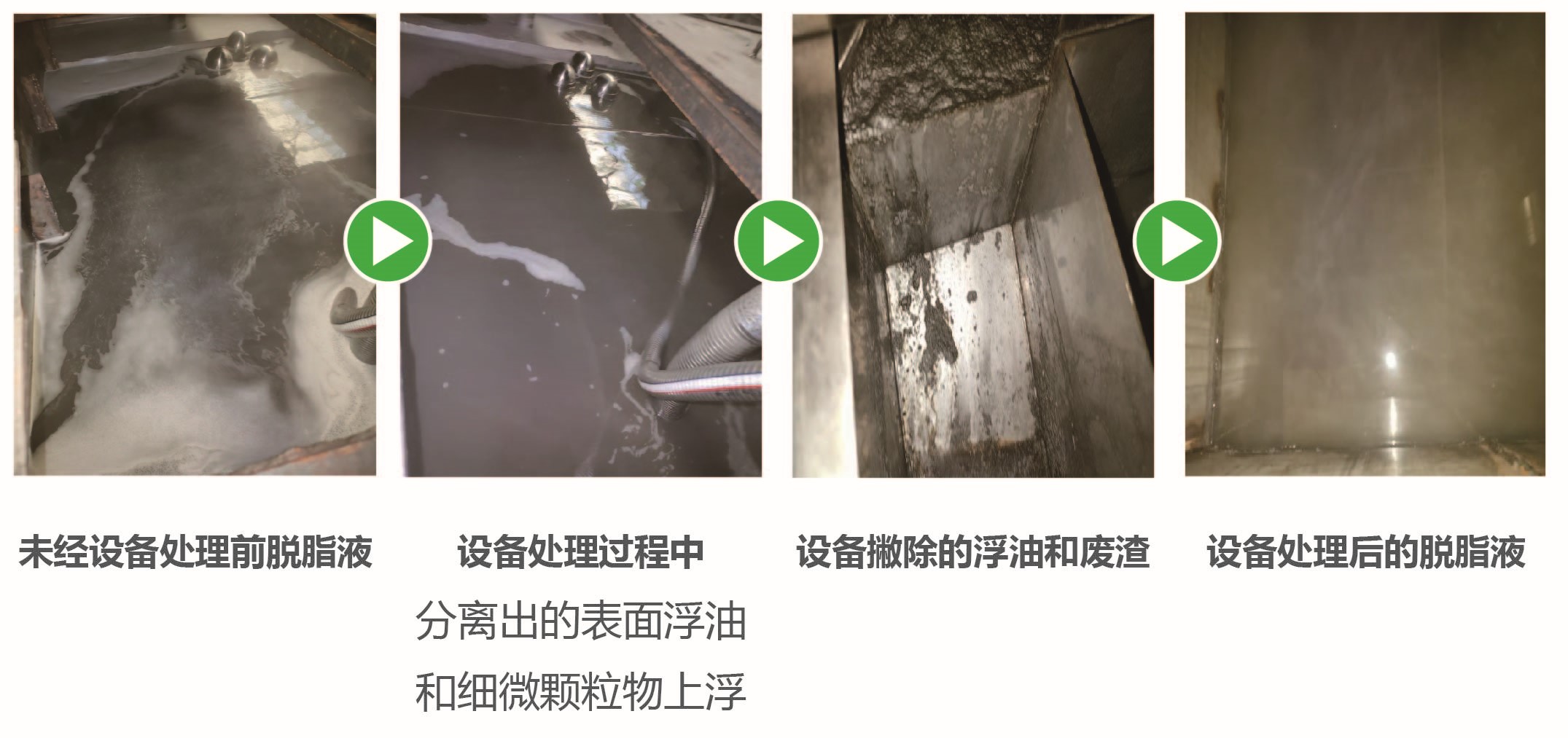

基于路弘科技自研专利技术、水力空化机理研发的“净给利”轧制脱脂液低温脱脂除油节能减碳系统。以纯物理的方式改变水和油的结合形态,使水、油、颗粒物的结合态聚团破裂,从而让杂油、乳化油和细微颗粒物得到释放,破乳除油,实现深度净化。可作为机械加工行业乳化液废水、轧钢行业乳化液废水等预处理深度除油。

产品规格及参数

轧制脱脂液面临的挑战及问题

应用方式

应用效果

应用价值

浙公网安备 33010802005995号

浙公网安备 33010802005995号